L'impostazione della temperatura di un forno muffola da laboratorio ad alta temperatura è il principale fattore determinante della qualità della biochar, influenzando specificamente la disposizione cristallina e la porosità del guscio di cocco. L'aumento della temperatura di pirolisi a 600°C fornisce l'energia termica necessaria per riorganizzare fondamentalmente lo scheletro di carbonio della biochar. Questo cambiamento strutturale è essenziale per trasformare il materiale da uno stato di biomassa grezza a un adsorbente altamente efficace.

Concetto Chiave: Mentre temperature più basse avviano la carbonizzazione, è necessaria una temperatura di pirolisi di 600°C per massimizzare la cristallinità e sviluppare la struttura microporosa necessaria per applicazioni ad alte prestazioni, come l'adsorbimento di ioni di piombo.

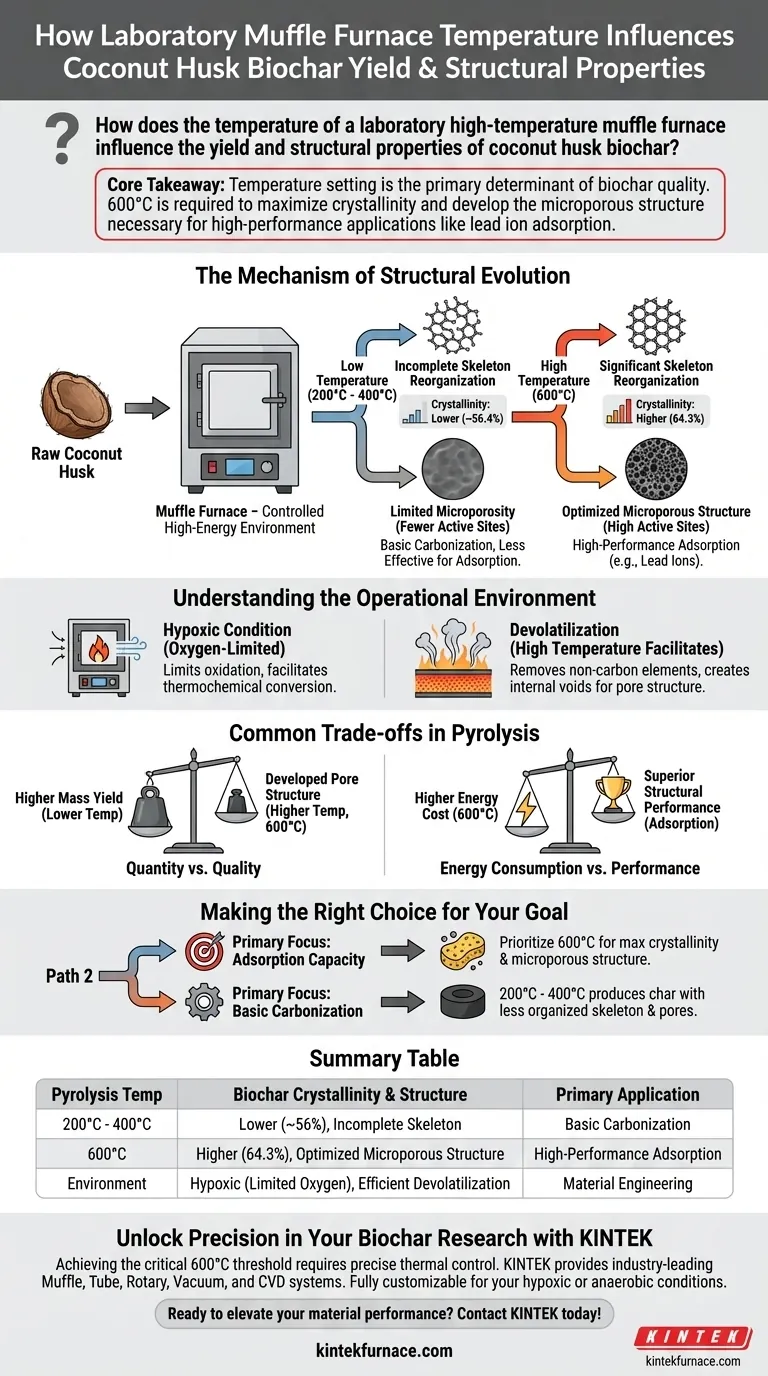

Il Meccanismo dell'Evoluzione Strutturale

Energia e Riorganizzazione dello Scheletro

Il forno muffola non brucia semplicemente il materiale; fornisce un ambiente controllato e ad alta energia che guida la pirolisi a gradiente.

A temperature più basse (200°C o 400°C), il calore è insufficiente per alterare completamente la matrice di carbonio. Tuttavia, a 600°C, l'energia termica fornita è sufficientemente alta da promuovere la riorganizzazione dello scheletro della biochar.

Il Cambiamento nella Cristallinità

Questa riorganizzazione è quantificabile attraverso la cristallinità del materiale.

La ricerca indica che l'aumento della temperatura a 600°C provoca un aumento significativo della cristallinità, passando da 56,4% a 64,3%. Questo aumento indica una struttura di carbonio più ordinata e stabile rispetto alle biochar prodotte a temperature inferiori.

Sviluppo della Microporosità

Il risultato fisico di questa riorganizzazione chimica è la formazione di una struttura microporosa altamente sviluppata.

Questi micropori sono i "siti attivi" della biochar. Senza l'alto calore di 600°C, questi pori non si sviluppano completamente, rendendo la biochar meno efficace per compiti che richiedono interazione superficiale, come l'adsorbimento di metalli pesanti.

Comprensione dell'Ambiente Operativo

La Condizione Ipocalorica

A differenza dei forni a tubo che spesso utilizzano un flusso di azoto attivo per creare condizioni strettamente anaerobiche, un forno muffola fornisce tipicamente un ambiente ipocalorico (a ossigeno limitato).

Riscaldando il guscio di cocco in uno spazio confinato (spesso utilizzando contenitori come scatole di alluminio), il forno limita l'ossidazione facilitando la conversione termochimica.

Devolatilizzazione

L'alta temperatura facilita la rimozione efficiente dei componenti volatili (devolatilizzazione).

All'aumentare della temperatura, gli elementi non carboniosi vengono espulsi. Questo crea le cavità interne che diventano la struttura dei pori, lasciando un precursore ricco di carbonio con un'architettura stabile.

Compromessi Comuni nella Pirolisi

Quantità vs. Qualità

Esiste un compromesso intrinseco tra la resa in massa e la qualità strutturale della biochar.

Mentre temperature più basse potrebbero comportare una resa in massa maggiore (poiché meno volatili vengono bruciati), il materiale risultante manca della struttura dei pori sviluppata richiesta per applicazioni avanzate.

Consumo Energetico vs. Prestazioni

Operare a 600°C richiede significativamente più energia rispetto a operare a 200°C o 400°C.

Tuttavia, il riferimento primario suggerisce che questa spesa energetica è necessaria. Se l'obiettivo sono le prestazioni, in particolare l'adsorbimento di ioni di piombo, i benefici strutturali della soglia di 600°C superano i costi energetici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione della tua biochar di guscio di cocco, considera i requisiti specifici del tuo utilizzo finale:

- Se il tuo obiettivo principale è la Capacità di Adsorbimento: Dai priorità a una temperatura di 600°C per massimizzare la cristallinità (64,3%) e garantire una struttura microporosa completamente sviluppata per intrappolare contaminanti come gli ioni di piombo.

- Se il tuo obiettivo principale è la Carbonizzazione di Base: Temperature tra 200°C e 400°C produrranno carbone, ma sii consapevole che lo scheletro di carbonio rimarrà meno organizzato e la struttura dei pori significativamente meno efficace.

In definitiva, per applicazioni di alto valore, l'investimento energetico per raggiungere i 600°C è obbligatorio per sbloccare il pieno potenziale strutturale della biochar di guscio di cocco.

Tabella Riassuntiva:

| Temperatura di Pirolisi | Cristallinità della Biochar | Sviluppo Strutturale | Applicazione Principale |

|---|---|---|---|

| 200°C - 400°C | Inferiore (circa 56%) | Riorganizzazione Incompleta dello Scheletro | Carbonizzazione di Base |

| 600°C | Superiore (64,3%) | Struttura Microporosa Ottimizzata | Adsorbimento ad Alte Prestazioni (es. Ioni di Piombo) |

| Ambiente | Ipocalorico (Ossigeno Limitato) | Devolatilizzazione Efficiente | Ingegneria dei Materiali |

Sblocca la Precisione nella Tua Ricerca sulla Biochar con KINTEK

Raggiungere la soglia critica di 600°C per un'ottimale riorganizzazione dello scheletro di carbonio richiede un controllo termico affidabile e preciso. KINTEK fornisce sistemi leader del settore di forni a muffola, a tubo, rotativi, sottovuoto e CVD progettati per soddisfare le rigorose esigenze della ricerca di laboratorio e della scienza dei materiali.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni sono completamente personalizzabili per garantire che le tue specifiche condizioni di pirolisi, sia ipocaloriche che strettamente anaerobiche, siano soddisfatte con precisione al 100%.

Pronto a elevare le prestazioni dei tuoi materiali? Contatta KINTEK oggi stesso per trovare il forno ad alta temperatura perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la temperatura massima del forno a muffola? È una scelta di progettazione fondamentale.

- In che modo i forni a muffola sottovuoto combinano i vantaggi dei forni a tubo e a muffola? Ottieni un'elevata produttività con purezza

- Quali opzioni di controllo dell'atmosfera sono disponibili nei forni a muffola avanzati? Padronanza della lavorazione dei materiali con precisione

- Quali sono le caratteristiche di progettazione consolidate di un forno a scatola? Una guida al riscaldamento versatile e per impieghi gravosi

- Perché è necessario un forno a resistenza a scatola ad alta temperatura per la calcinazione a 700°C della nanopolvera di NiFe2O4?

- Qual è la funzione di un forno a muffola ad alta temperatura per i catalizzatori Ni/Co? Trasformare i sali in ossidi metallici attivi

- Come funziona il sistema di isolamento in un forno a muffola? Sbloccare un controllo della temperatura elevata efficiente e sicuro

- Qual è il significato delle apparecchiature per forni ad alta temperatura nei test degli elettrodi? Garantire prestazioni di picco industriali