I forni a infrarossi (IR) ad alta potenza superano fondamentalmente le attrezzature tradizionali per il trattamento termico per quanto riguarda la velocità di riscaldamento e il controllo cinetico. Utilizzando lampade alogene ad alta potenza, questi sistemi raggiungono velocità di riscaldamento eccezionali fino a 50 K/min con tempi di risposta quasi istantanei, in netto contrasto con la più lenta rampa termica tipica dei forni convenzionali.

Concetto chiave: Il vantaggio decisivo del riscaldamento IR risiede nella sua capacità di alterare la cinetica di pirolisi. Bypassando le fasi di riscaldamento lente in cui le particelle tendono ad aggregarsi, i forni IR inibiscono efficacemente l'ingrossamento delle particelle metalliche, producendo nanocompositi con distribuzioni di particelle più fini e aree superficiali attive significativamente più elevate.

La meccanica dell'elaborazione termica ad alta velocità

Per comprendere la superiorità dei forni IR nella preparazione dei nanocompositi, è necessario esaminare il meccanismo di riscaldamento stesso. Le attrezzature tradizionali si basano spesso sulla convezione o sulla conduzione, che introducono un ritardo termico.

Raggiungere velocità di riscaldamento rapide

I forni IR utilizzano lampade alogene ad alta potenza per trasferire energia tramite radiazione. Ciò consente al sistema di raggiungere velocità di riscaldamento fino a 50 K/min.

Questo rapido afflusso di energia termica riduce al minimo il tempo in cui un campione trascorre nelle zone di temperatura intermedia. Nell'elaborazione tradizionale, queste zone intermedie sono spesso dove iniziano a verificarsi cambiamenti strutturali indesiderati.

Risposta termica istantanea

Un vantaggio distintivo di questa tecnologia è il suo tempo di risposta. Poiché la fonte di calore è basata sulla luce, la risposta termica è quasi istantanea.

Ciò consente una manipolazione precisa del profilo di temperatura. Gli operatori possono avviare e interrompere i cicli di riscaldamento con effetto immediato, fornendo un livello di controllo del processo che i forni resistivi massicci e termicamente lenti non possono eguagliare.

Impatto sulla microstruttura del materiale

Le proprietà fisiche dei nanocompositi porosi, come quelli derivati da ZIF-67, sono dettate da come vengono riscaldati. Il metodo di riscaldamento non riguarda solo il raggiungimento di una temperatura; riguarda come il materiale si comporta *durante il percorso* verso quella temperatura.

Controllo della cinetica di pirolisi

La rapida capacità di riscaldamento dei forni IR fornisce un controllo superiore sulla cinetica di pirolisi.

Quando si elaborano precursori come ZIF-67, la velocità con cui il reticolo organico si rompe determina la struttura metallica finale. Velocità di riscaldamento elevate bloccano percorsi cinetici desiderabili che velocità di riscaldamento lente potrebbero trascurare.

Inibizione dell'ingrossamento delle particelle

Uno dei principali modi di guasto nel trattamento termico tradizionale è l'"ingrossamento". Ciò si verifica quando le particelle metalliche si aggregano e crescono durante l'esposizione prolungata a temperature elevate.

Il riscaldamento IR ad alta potenza inibisce efficacemente l'ingrossamento eccessivo. Riducendo al minimo la finestra temporale in cui le particelle possono migrare e fondersi, il processo preserva la nanostruttura.

Massimizzazione dell'area superficiale attiva

Il risultato diretto della prevenzione dell'ingrossamento è una distribuzione di particelle più fine.

Particelle più piccole e discrete si traducono direttamente in un'area superficiale attiva maggiore. Per applicazioni catalitiche o di stoccaggio, questa area superficiale è la metrica critica che definisce le prestazioni del materiale.

Comprensione dei compromessi

Sebbene il riscaldamento IR offra vantaggi distinti per la conservazione della nanostruttura, rappresenta uno strumento specifico per un insieme specifico di sfide.

Limitazioni della linea di vista

Il riscaldamento IR è radiativo, il che significa che si basa sul trasferimento in linea di vista. A differenza di un forno a convezione che circonda un pezzo con aria calda, l'energia IR deve raggiungere direttamente la superficie. Geometrie complesse possono richiedere un attento posizionamento del campione per garantire un'esposizione uniforme.

Sensibilità alle variabili di processo

La "risposta istantanea" dei sistemi IR è un'arma a doppio taglio. Sebbene offra controllo, manca del buffer termico di un massiccio forno in mattoni. Fluttuazioni nella potenza o nei cicli di controllo si manifestano immediatamente nella temperatura del campione, richiedendo robusti sistemi di controllo.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie tra un forno IR e il trattamento termico tradizionale per la preparazione di nanocompositi, considerare i requisiti specifici del materiale.

- Se il tuo obiettivo principale è massimizzare l'area superficiale attiva: Scegli il forno IR per utilizzare velocità di riscaldamento rapide (50 K/min) che prevengono l'agglomerazione e l'ingrossamento delle particelle.

- Se il tuo obiettivo principale è un controllo cinetico preciso: Affidati alla risposta quasi istantanea delle lampade alogene per dettare rigorosamente il profilo di pirolisi di precursori come ZIF-67.

Sfruttando la velocità delle sorgenti IR ad alta potenza, si passa dal semplice riscaldamento di un materiale all'ingegnerizzazione della sua nanostruttura attraverso il controllo cinetico.

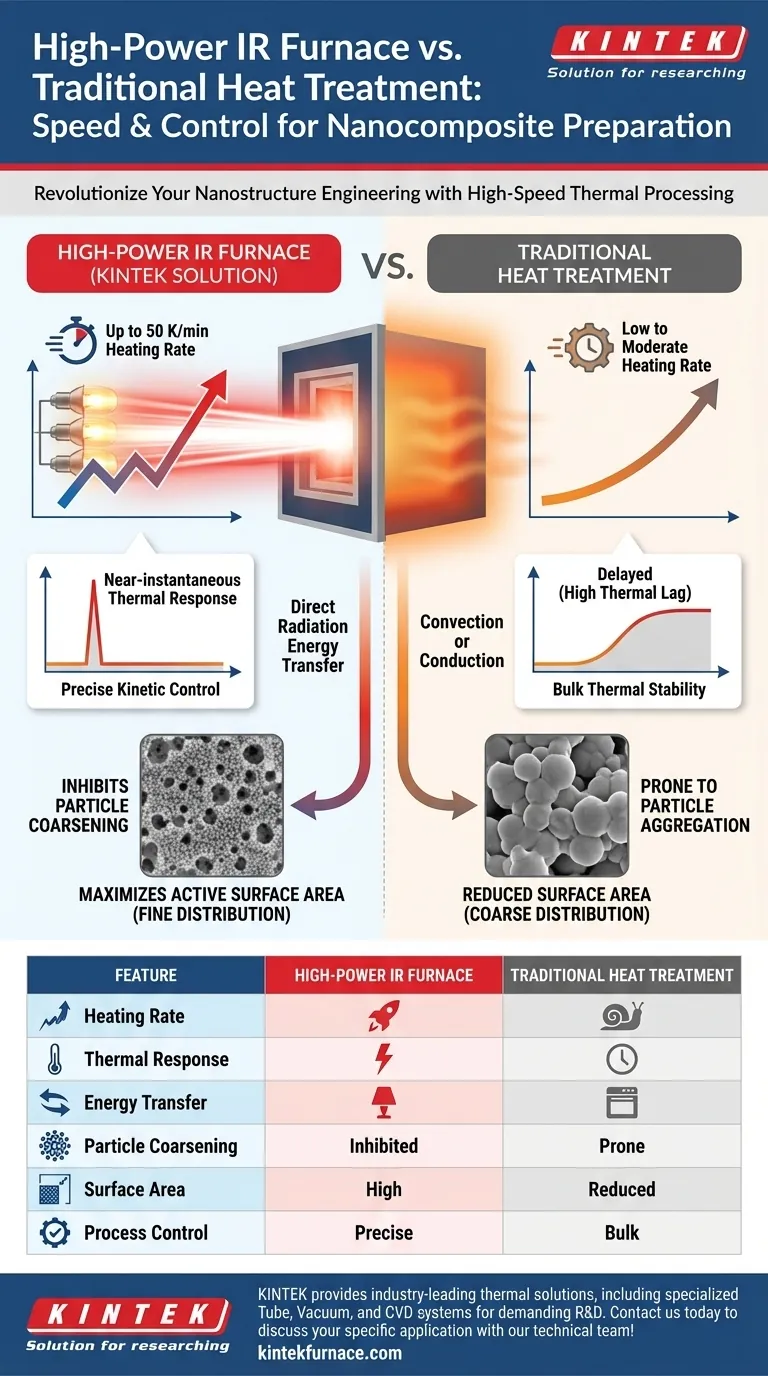

Tabella riassuntiva:

| Caratteristica | Forno IR ad alta potenza | Trattamento termico tradizionale |

|---|---|---|

| Velocità di riscaldamento | Fino a 50 K/min (Rapido) | Basso o moderato (Lento) |

| Risposta termica | Quasi istantanea | Ritardata (Elevato ritardo termico) |

| Trasferimento di energia | Radiazione (Lampade alogene) | Convezione o conduzione |

| Ingrossamento delle particelle | Efficacemente inibito | Altamente incline all'aggregazione |

| Area superficiale | Massima area superficiale attiva | Ridotta a causa dell'ingrossamento |

| Controllo del processo | Elevata precisione cinetica | Stabilità termica di massa |

Rivoluziona la tua ingegneria della nanostruttura con KINTEK

Non lasciare che le limitazioni del riscaldamento tradizionale compromettano le prestazioni del tuo materiale. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi specializzati a tubi, sottovuoto e CVD progettati per i requisiti di ricerca e sviluppo più esigenti.

Sia che tu abbia bisogno di inibire l'ingrossamento delle particelle o di ottenere una cinetica di pirolisi precisa, i nostri forni ad alta temperatura esperti e personalizzabili sono progettati per soddisfare le tue esigenze di laboratorio uniche.

Pronto a scalare la tua ricerca con precisione superiore? Contattaci oggi stesso per discutere la tua applicazione specifica con il nostro team tecnico!

Guida Visiva

Riferimenti

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché usare una pressa idraulica per la bricchettatura della szaibelyite? Aumenta l'efficienza della riduzione sottovuoto e la produttività

- Qual è lo scopo principale dell'introduzione di gas reattivi (SF6/CF4) nello sputtering al magnetron? Ripristinare la stechiometria del film

- Qual è la funzione specifica dei dispositivi di riscaldamento elettrico da laboratorio nello stoccaggio di idrogeno allo stato solido? Ottimizzare la gestione termica

- Qual è la funzione di un mulino a palle nella fase di pretrattamento delle materie prime per il processo di riduzione termica sotto vuoto della szaibelyite?

- Come i forni di tempra e rinvenimento ad alta temperatura trattano l'acciaio inossidabile AISI 304? Migliorare la tenacità del nucleo

- Come influiscono forni industriali e vasche di tempra sui compositi TiCp/Fe? Ottimizzare le prestazioni del trattamento termico

- Qual è la funzione principale delle apparecchiature di carbonizzazione? Padroneggia la conversione della biomassa in combustibile con precisione

- Quale ruolo svolge un sistema RTA nella preparazione della Zirconia? Padronanza della Trasformazione di Fase per la Deposizione Avanzata