In breve, gli elementi riscaldanti in carburo di silicio (SiC) di tipo SCR sono utilizzati in applicazioni di fascia alta e tecnicamente esigenti che richiedono un controllo della temperatura sofisticato e automatizzato. Le loro applicazioni principali si trovano nella produzione avanzata di elettronica, nella produzione di componenti aerospaziali e in processi di riscaldamento industriali specializzati dove la precisione è fondamentale.

La decisione di utilizzare un elemento di tipo SCR riguarda meno l'industria e più il requisito del processo. Sono la scelta dello specialista per applicazioni in cui la gestione termica dinamica, precisa e automatizzata non è solo un vantaggio, ma una necessità critica per il successo.

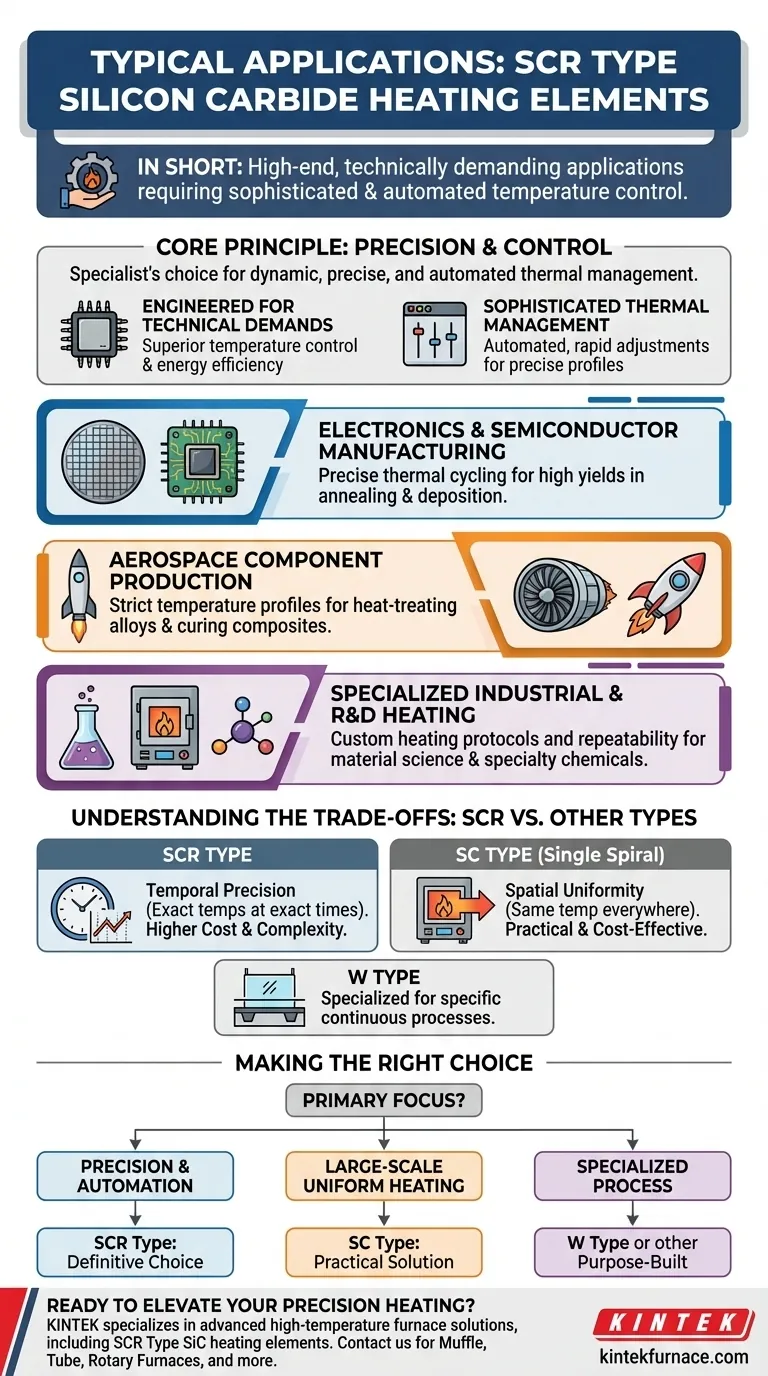

Il Principio Fondamentale degli Elementi SCR: Precisione e Controllo

Gli elementi SiC di tipo SCR non sono riscaldatori generici. Sono progettati per scenari in cui gli elementi riscaldanti standard mancano della reattività e dell'accuratezza richieste.

Progettati per Esigenze Tecniche

Il design SCR è un miglioramento calcolato di altri tipi di elementi SiC, specificamente ottimizzato per un controllo superiore della temperatura e un'efficienza energetica. Questo li rende ideali per i cicli di riscaldamento tecnicamente più esigenti.

La Necessità di una Gestione Termica Sofisticata

Questi elementi sono quasi sempre abbinati a sistemi di controllo avanzati. Il loro valore è pienamente realizzato in ambienti in cui sono necessari aggiustamenti di temperatura automatici e rapidi per seguire un profilo di riscaldamento preciso.

Applicazioni Principali del Tipo SCR

Il filo conduttore comune a tutte le applicazioni SCR è l'intolleranza alla deviazione termica. Il materiale o il processo è altamente sensibile alla temperatura, e qualsiasi errore potrebbe portare al fallimento del componente o a un prodotto finale compromesso.

Produzione Avanzata di Elettronica e Semiconduttori

La produzione di wafer di silicio, circuiti integrati e altri componenti elettronici comporta più fasi di cicli termici precisi. Gli elementi SCR forniscono i profili di temperatura esatti necessari per processi come la ricottura e la deposizione, garantendo rese elevate e affidabilità dei componenti.

Produzione di Componenti Aerospaziali

La produzione di parti per l'industria aerospaziale spesso comporta il trattamento termico di leghe esotiche o la polimerizzazione di compositi avanzati. Le proprietà meccaniche finali di questi materiali dipendono direttamente dall'adesione a una curva di temperatura e tempo rigorosa e predefinita, un compito perfettamente adatto agli elementi SCR.

Riscaldamento Industriale e R&S Specializzato

Questa categoria include forni da laboratorio, ricerca sui materiali e produzione di prodotti chimici o ceramici speciali. In questi ambienti, i processi sono spesso complessi e richiedono la capacità di creare e ripetere protocolli di riscaldamento altamente specifici con assoluta certezza.

Comprendere i Compromessi: SCR vs. Altri Tipi di SiC

Scegliere un elemento SCR significa dare priorità alla precisione, spesso rispetto ad altri fattori. Comprendere la sua posizione rispetto ad altri tipi comuni di SiC è cruciale per prendere una decisione informata.

Rispetto agli Elementi di Tipo SC

Il tipo SC (Single Spiral) è il cavallo di battaglia per i forni industriali su larga scala. Eccelle nel fornire calore costante e uniforme su una vasta area, rendendolo perfetto per il trattamento dei metalli (ricottura, tempra) e ceramiche in grandi lotti.

SC si concentra sull'uniformità spaziale (la stessa temperatura ovunque), mentre SCR eccelle nella precisione temporale (raggiungere temperature esatte in momenti esatti).

Rispetto agli Elementi di Tipo W

Il tipo W è un altro elemento specialistico, spesso utilizzato nella produzione di vetro float e in alcuni processi chimici. Il suo design robusto e trifase è ottimizzato per l'efficienza e la stabilità in quegli specifici ambienti ad alta temperatura e continui.

Il Fattore Costo e Complessità

Il design sofisticato e le capacità di controllo degli elementi SCR comportano un costo iniziale più elevato. Richiedono anche un'infrastruttura di controllo più avanzata (come i controllori di potenza SCR) per sfruttare appieno il loro potenziale, aumentando la complessità del sistema. Questo è un compromesso per le loro prestazioni ineguagliabili in applicazioni esigenti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede l'allineamento dei punti di forza dell'elemento con l'obiettivo principale del processo.

- Se il tuo obiettivo principale è la precisione e l'automazione: gli elementi di tipo SCR sono la scelta definitiva per materiali sensibili che richiedono profili di temperatura dinamici, automatizzati e altamente precisi.

- Se il tuo obiettivo principale è il riscaldamento uniforme su larga scala: il tipo SC è la soluzione più pratica ed economica per grandi forni nel trattamento dei metalli o delle ceramiche dove l'obiettivo è un calore stabile e uniforme.

- Se il tuo obiettivo principale è un processo specializzato come il vetro float: dovresti investigare altri elementi costruiti appositamente, come il tipo W, che sono progettati per quella specifica applicazione industriale.

In definitiva, scegliere l'elemento giusto significa abbinare lo strumento alle esigenze tecniche del tuo specifico compito di riscaldamento.

Tabella Riepilogativa:

| Area di Applicazione | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Produzione di Elettronica e Semiconduttori | Cicli termici precisi, controllo automatizzato | Ricottura, processi di deposizione per rese elevate |

| Produzione di Componenti Aerospaziali | Profili di temperatura rigorosi, affidabilità | Trattamento termico di leghe, polimerizzazione di compositi |

| Riscaldamento Industriale e R&S Specializzato | Protocolli di riscaldamento personalizzati, ripetibilità | Laboratori, scienza dei materiali, prodotti chimici speciali |

Pronto a elevare i tuoi processi di riscaldamento di precisione? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi elementi riscaldanti in SiC di tipo SCR. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza e precisione in applicazioni esigenti come l'elettronica, l'aerospaziale e la R&S.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione