In sintesi, il bilanciamento desiderato in un elemento riscaldante è una resistenza moderata. Questa resistenza deve essere sufficientemente alta da generare calore significativo attraverso l'opposizione al flusso di elettroni, ma sufficientemente bassa da permettere il passaggio di una corrente elettrica sostanziale dalla fonte di alimentazione.

Il principio fondamentale è che il calore massimo non è il prodotto della massima resistenza. È invece il risultato dell'ottimizzazione della relazione tra resistenza e corrente. Spingere la resistenza troppo in alto soffoca la corrente, diminuendo l'emissione di calore, mentre una resistenza troppo bassa crea un quasi cortocircuito che è inefficiente e non sicuro.

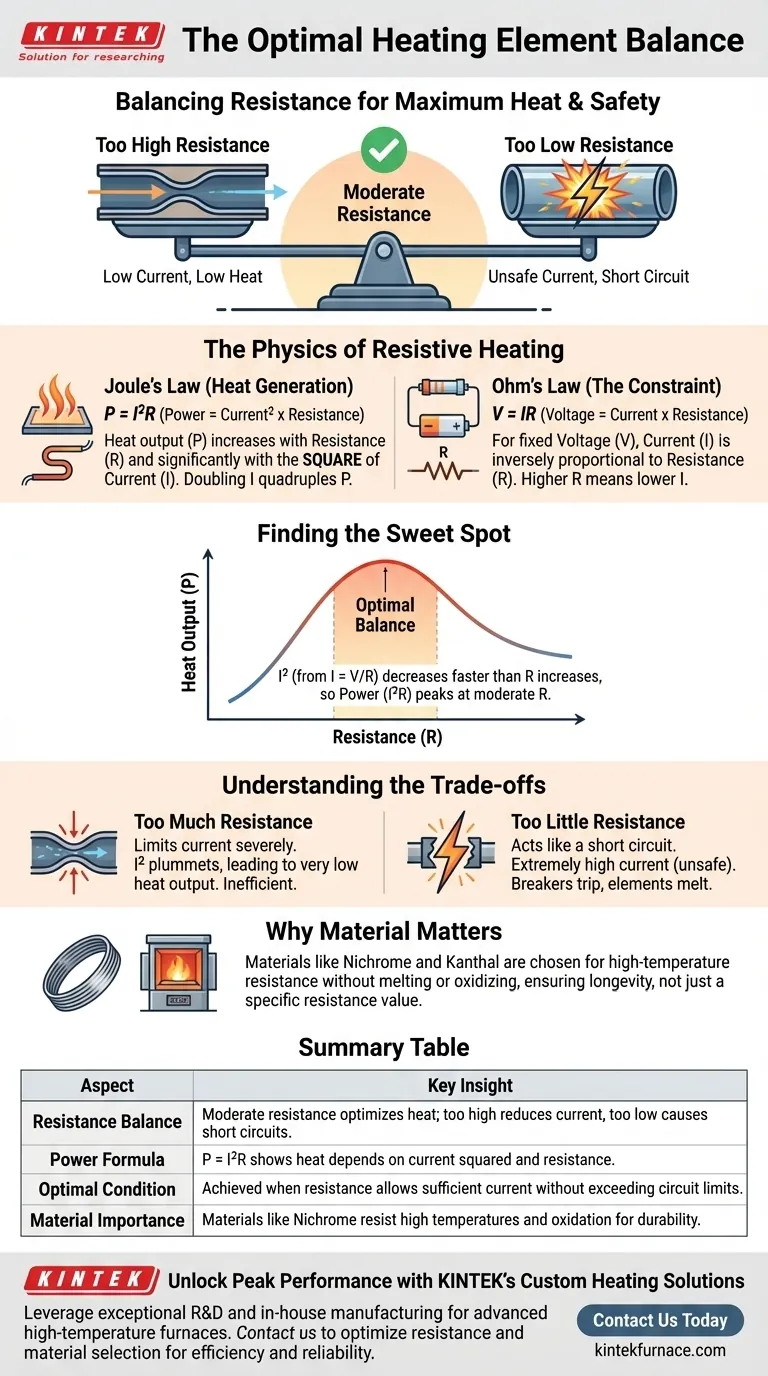

La Fisica del Riscaldamento Resistivo

Per comprendere la necessità di questo bilanciamento, dobbiamo esaminare le due leggi fondamentali che governano il circuito: la legge di riscaldamento di Joule e la legge di Ohm. Questi due principi agiscono in opposizione, creando un "punto ottimale" per la generazione di calore.

Potenza, Corrente e Resistenza (P = I²R)

La quantità di calore generata da un elemento resistivo è definita dalla sua potenza in uscita. Questa è calcolata con la formula P = I²R, dove P è la potenza (calore), I è la corrente e R è la resistenza.

Questa formula mostra che la potenza aumenta sia con la resistenza sia con il quadrato della corrente. Ciò evidenzia l'importanza critica della corrente; raddoppiare la corrente quadruplica l'emissione di calore.

Il Ruolo di Tensione e Corrente (V = IR)

La legge di Ohm, V = IR, introduce il fattore di bilanciamento. Essa afferma che per una tensione fissa (V) – come quella di una presa a muro standard – la corrente (I) è inversamente proporzionale alla resistenza (R).

In altre parole, se si aumenta la resistenza dell'elemento, si diminuirà la corrente che può fluire attraverso di esso.

Trovare il Bilanciamento Ottimale

Quando combiniamo queste due leggi, il compromesso diventa chiaro. All'aumentare della resistenza di un elemento riscaldante:

- Il termine R nella formula della potenza (P = I²R) aumenta, il che tende ad aumentare il calore.

- Il termine I nella formula della potenza diminuisce (poiché I = V/R), il che tende a diminuire il calore.

Poiché il termine della corrente è al quadrato (I²), la sua diminuzione ha un impatto molto più drammatico rispetto all'aumento lineare della resistenza. La maggiore emissione di calore si ottiene quindi a un livello di resistenza moderato in cui la combinazione di R e I² è al suo picco.

Comprendere i Compromessi

Progettare un elemento riscaldante è un esercizio per evitare due estremi improduttivi. Muoversi troppo in una direzione o nell'altra si traduce in prestazioni scadenti.

Il Problema di Troppa Resistenza

È un errore comune pensare che maggiore resistenza equivalga sempre a più calore. Se la resistenza è eccessivamente alta, limiterà severamente la corrente che fluisce attraverso il circuito.

La conseguente caduta di corrente è così significativa che il termine I² nella formula della potenza crolla, portando a una potenza totale molto bassa. L'elemento potrebbe scaldarsi leggermente, ma non produrrà il calore intenso richiesto per la sua applicazione.

Il Problema di Troppo Poca Resistenza

Un elemento con resistenza quasi nulla agisce come un semplice filo, avvicinandosi a un cortocircuito. Secondo la legge di Ohm, ciò consentirà il flusso di un livello di corrente estremamente elevato e non sicuro.

Sebbene la formula della potenza possa suggerire che ciò genererebbe un calore immenso, il sistema fallisce. L'interruttore automatico del circuito scatta, un fusibile salta o l'elemento stesso potrebbe fondersi quasi istantaneamente. Non può convertire in modo sostenibile l'energia elettrica in energia termica utile.

Perché la Scelta del Materiale è Importante

Oltre a un valore di resistenza specifico, il materiale stesso è fondamentale. Materiali come il Nichel-Cromo (Nichrome) o il Kanthal sono scelti non solo per la loro resistività, ma perché sono progettati per resistere a temperature molto elevate senza fondere o ossidarsi (arrugginire), garantendo una vita operativa lunga e stabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la resistenza corretta significa abbinare il componente al sistema elettrico e al risultato desiderato.

- Se il tuo obiettivo principale è la massima emissione di calore: Devi scegliere una resistenza moderata che ottimizzi la formula

P = I²Rper la tua specifica tensione di alimentazione, piuttosto che usare semplicemente la resistenza più alta che riesci a trovare. - Se il tuo obiettivo principale è la sicurezza e la longevità: Devi selezionare una resistenza che mantenga il prelievo di corrente ben entro i limiti di sicurezza del tuo circuito e utilizzare un materiale ingegnerizzato per sopportare le elevate temperature risultanti.

In definitiva, progettare un elemento riscaldante efficace è un preciso esercizio di ingegneria nel bilanciare i principi elettrici, non solo nel massimizzare una singola variabile.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Bilanciamento della Resistenza | La resistenza moderata ottimizza il calore; troppo alta riduce la corrente, troppo bassa provoca cortocircuiti. |

| Formula della Potenza | P = I²R mostra che il calore dipende dal quadrato della corrente e dalla resistenza. |

| Condizione Ottimale | Raggiunta quando la resistenza consente una corrente sufficiente senza superare i limiti del circuito. |

| Importanza del Materiale | Materiali come il Nichel-Cromo resistono alle alte temperature e all'ossidazione per la durabilità. |

Sblocca le Prestazioni di Picco con le Soluzioni di Riscaldamento Personalizzate di KINTEK

Stai faticando a trovare il giusto equilibrio per i tuoi elementi riscaldanti? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD, tutti progettati con forti capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali unici.

Sia che tu miri alla massima emissione di calore o dia priorità alla sicurezza e alla longevità, i nostri esperti possono aiutarti a ottimizzare la resistenza e la selezione dei materiali. Non lasciare che un riscaldamento inefficiente ti freni: contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito