Nella sua essenza, il riscaldamento Joule funziona convertendo direttamente l'energia elettrica in calore. Ciò avviene quando una corrente elettrica fluisce attraverso un conduttore con resistenza elettrica. Mentre gli elettroni si muovono, collidono con gli atomi del materiale, trasferendo la loro energia e causando il riscaldamento del materiale, un processo spesso descritto come una forma di attrito su scala atomica.

La chiave per comprendere il riscaldamento Joule è vedere la resistenza elettrica non come un difetto, ma come un meccanismo deliberato. In un elemento riscaldante, la resistenza è la proprietà essenziale che converte intenzionalmente il flusso di elettricità in energia termica utile.

La fisica della resistenza elettrica

Per afferrare il riscaldamento Joule, devi prima capire cos'è la resistenza a livello microscopico. Non è una proprietà astratta ma un'interazione fisica.

Un flusso di elettroni

Una corrente elettrica è semplicemente un flusso diretto di portatori di carica, tipicamente elettroni, attraverso un materiale. Una tensione applicata attraverso il conduttore fornisce la "spinta" che mette in moto questi elettroni.

Il "Percorso a ostacoli" atomico

Un materiale conduttore non è un tubo vuoto. È un reticolo strutturato di atomi. Mentre gli elettroni fluiscono, collidono costantemente con questi atomi, che agiscono come un "percorso a ostacoli" che ne impedisce il movimento. Questa impedenza è ciò che misuriamo come resistenza elettrica.

Dalla collisione alla vibrazione

Ogni collisione trasferisce energia cinetica dall'elettrone in movimento all'atomo. Questa energia fa sì che gli atomi nel reticolo vibrino più intensamente. Questo aumento della vibrazione atomica è, per definizione, un aumento dell'energia termica del materiale, che percepiamo come calore.

Quantificare il calore: la prima legge di Joule

La quantità di calore prodotto non è casuale; è governata da una legge fisica precisa. Ciò ci consente di progettare elementi riscaldanti con prestazioni prevedibili.

Il ruolo della corrente (I)

La quantità di calore generato è proporzionale al quadrato della corrente (I²). Questo è il fattore più critico. Raddoppiare la corrente che fluisce attraverso un elemento riscaldante quadruplicherà la produzione di calore.

L'importanza della resistenza (R)

Il calore è anche direttamente proporzionale alla resistenza (R) del materiale. A parità di corrente, un materiale con maggiore resistenza genererà più calore. Questo è il motivo per cui gli elementi riscaldanti sono realizzati con materiali ad alta resistività.

L'equazione di potenza: P = I²R

La prima legge di Joule, P = I²R, definisce questa relazione. Stabilisce che la potenza (P), ovvero la velocità con cui l'energia viene convertita in calore (misurata in Watt), è uguale alla corrente al quadrato moltiplicata per la resistenza.

Comprendere i compromessi: selezione dei materiali

Sebbene tutti i conduttori normali mostrino riscaldamento Joule, i materiali per gli elementi riscaldanti devono essere scelti con molta attenzione in base a compromessi critici.

Perché non un conduttore qualsiasi?

Un filo di rame è un eccellente conduttore utilizzato per trasmettere energia in modo efficiente. Ha una resistenza molto bassa per minimizzare la perdita di calore dovuta al riscaldamento Joule. Usarlo come elemento riscaldante sarebbe estremamente inefficiente e pericoloso, richiedendo correnti immense.

La necessità di un'elevata resistenza

Gli elementi riscaldanti utilizzano materiali speciali, più comunemente una lega di Nichel-Cromo (nichel e cromo). Questi materiali sono scelti perché possiedono un'elevata resistenza elettrica, consentendo loro di generare calore significativo con un livello di corrente elettrica gestibile e sicuro.

Il problema della fusione e dell'ossidazione

Il materiale scelto deve anche avere un punto di fusione molto elevato per resistere alle temperature intense che crea senza distruggersi. Inoltre, deve essere resistente all'ossidazione, poiché la reazione con l'ossigeno nell'aria ad alte temperature lo farebbe degradare e guastare rapidamente.

Fare la scelta giusta per il tuo obiettivo

Il principio del riscaldamento Joule viene applicato in modo diverso a seconda dell'obiettivo ingegneristico. La tua attenzione determina come sfrutti o combatti questo effetto.

- Se il tuo obiettivo principale è il riscaldamento efficiente: Seleziona materiali con elevata resistenza elettrica e un alto punto di fusione, come il Nichel-Cromo, per massimizzare la generazione di calore in sicurezza.

- Se il tuo obiettivo principale è la trasmissione efficiente di potenza: Seleziona materiali con la più bassa resistenza elettrica possibile, come rame o alluminio, per minimizzare la perdita di energia sotto forma di calore di scarto.

In definitiva, la comprensione di questo principio ti permette di vedere la resistenza non come un limite, ma come uno strumento fondamentale da controllare per uno scopo specifico.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio | Converte l'energia elettrica in calore tramite collisioni elettrone-atomo in materiali resistivi. |

| Legge dominante | Prima legge di Joule: P = I²R, dove P è la potenza, I è la corrente e R è la resistenza. |

| Scelta del materiale | Leghe ad alta resistenza come il Nichel-Cromo per durabilità, alti punti di fusione e resistenza all'ossidazione. |

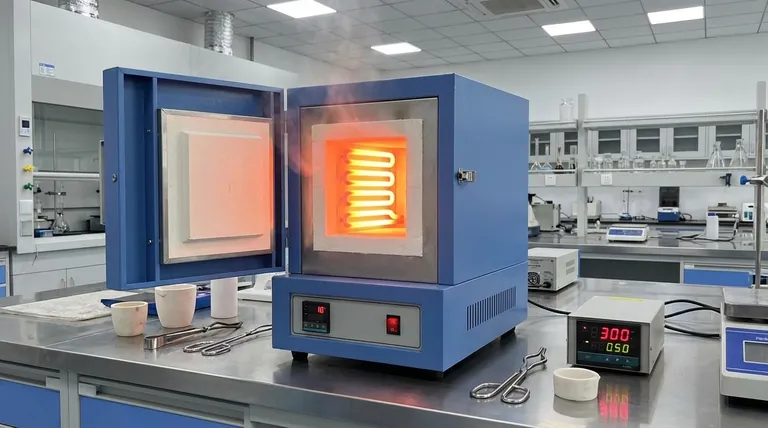

| Applicazioni | Utilizzato negli elementi riscaldanti per laboratori, forni e processi industriali che richiedono energia termica controllata. |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di riscaldamento affidabili come forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar