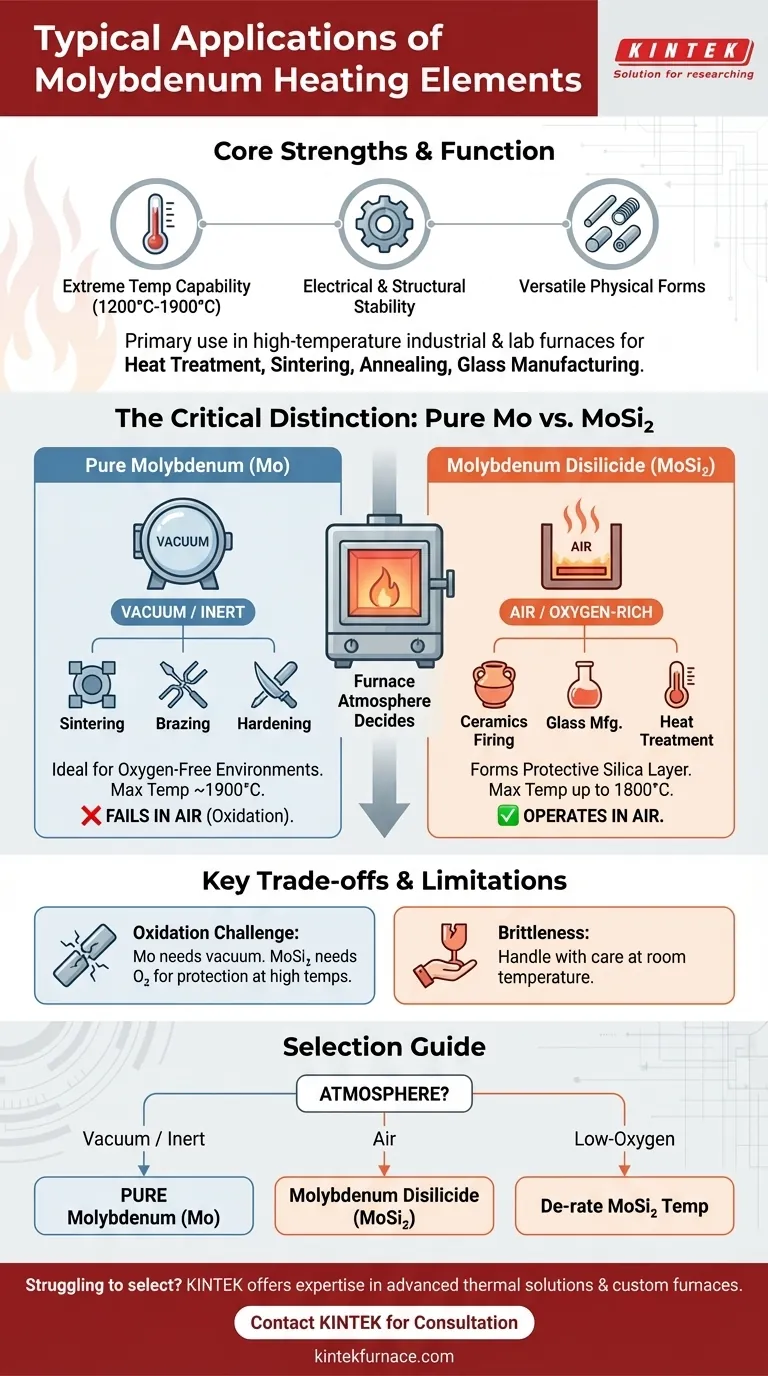

In breve, gli elementi riscaldanti in molibdeno sono utilizzati principalmente in forni industriali e di laboratorio ad alta temperatura per processi come il trattamento termico, la sinterizzazione, la ricottura e la produzione di vetro. Sono scelti per la loro capacità di operare in modo affidabile a temperature in cui le comuni leghe riscaldanti come nichel-cromo fallirebbero, tipicamente nell'intervallo da 1200°C a 1900°C.

La decisione fondamentale di utilizzare un elemento riscaldante in molibdeno è dettata dalla necessità di un'estrema stabilità al calore. Tuttavia, la scelta tra molibdeno puro (Mo) e disiliciuro di molibdeno (MoSi₂) è interamente determinata dall'atmosfera operativa del forno, in particolare dalla presenza di ossigeno.

I punti di forza principali dei riscaldatori in molibdeno

Le proprietà del molibdeno lo rendono un materiale fondamentale per i processi industriali ad alta temperatura. Comprendere questi punti di forza chiarisce perché viene scelto rispetto ad altri materiali.

Capacità di temperatura estrema

Il molibdeno è un metallo refrattario con un punto di fusione eccezionalmente alto di 2623°C (4753°F). Ciò consente agli elementi di molibdeno puro di raggiungere temperature operative di picco intorno ai 1900°C in ambienti controllati.

Le varianti di disiliciuro di molibdeno (MoSi₂) possono operare in modo affidabile in aria a temperature fino a 1800°C (3272°F), superando di gran lunga i limiti degli elementi riscaldanti metallici standard.

Stabilità elettrica e strutturale

Il molibdeno e i suoi composti mantengono un'eccellente stabilità strutturale e una resistenza elettrica stabile sotto calore estremo. Ciò garantisce prestazioni di riscaldamento costanti e prevedibili per lunghe durate operative.

A differenza di alcuni materiali, gli elementi in MoSi₂ non invecchiano quando operano ad alta potenza, il che significa che la loro resistenza non cambia significativamente nel tempo, semplificando il controllo della potenza.

Forme fisiche versatili

Questi elementi riscaldanti sono fabbricati in varie configurazioni per adattarsi a diversi design di forni. Sono comunemente disponibili come fili, barre, strisce e tubi formati su misura, offrendo flessibilità ai progettisti di apparecchiature.

La distinzione critica: Mo puro vs. MoSi₂

Il fattore più importante nella scelta di un riscaldatore in molibdeno è comprendere la differenza tra la sua forma pura e il suo composto di disiliciuro. Questa scelta non è negoziabile e dipende dall'atmosfera del forno.

Molibdeno puro (Mo): per vuoto o atmosfere inerti

Gli elementi di molibdeno puro sono lo standard per i forni a vuoto ad alta temperatura. Il loro alto punto di fusione e la loro resistenza sono ideali per processi come la tempra, la brasatura e la sinterizzazione dei metalli dove è richiesto un ambiente privo di ossigeno.

La limitazione principale del molibdeno puro è la sua grave suscettibilità all'ossidazione ad alte temperature, che lo rende inadatto all'uso in aria.

Disiliciuro di molibdeno (MoSi₂): per alte temperature in aria aperta

Gli elementi di disiliciuro di molibdeno (MoSi₂) sono progettati specificamente per il funzionamento ad alta temperatura in presenza di ossigeno. Formano uno strato protettivo di silice (SiO₂) sulla loro superficie che previene ulteriore ossidazione.

Questa proprietà unica li rende la scelta preferita per un'ampia gamma di applicazioni industriali, inclusa la cottura di ceramiche, la produzione di vetro e il trattamento termico in forni elettrici che operano in aria.

Comprendere i compromessi e le limitazioni

Sebbene potenti, gli elementi riscaldanti in molibdeno hanno vincoli specifici che devono essere rispettati per un funzionamento efficace e sicuro.

La sfida dell'ossidazione

Come notato, il molibdeno puro si ossida rapidamente e catastroficamente in aria ad alte temperature. Deve assolutamente essere utilizzato in vuoto o in un'atmosfera di gas protettivo e inerte.

Per gli elementi in MoSi₂, la loro temperatura operativa massima deve essere abbassata in atmosfere a basso contenuto di ossigeno. Lo strato protettivo di silice non può formarsi correttamente senza ossigeno sufficiente, portando al degrado dell'elemento.

Fragilità e manipolazione

Il molibdeno può essere fragile a temperatura ambiente, richiedendo un'attenta manipolazione durante l'installazione e la manutenzione per prevenire crepe o rotture.

Fare la scelta giusta per la tua applicazione

L'ambiente operativo del tuo forno è il fattore più importante nella scelta di un elemento riscaldante in molibdeno.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura in vuoto o gas inerte: gli elementi di molibdeno puro (Mo) sono lo standard industriale per la loro stabilità e capacità termica.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura in atmosfera d'aria: gli elementi di disiliciuro di molibdeno (MoSi₂) sono la scelta corretta grazie alla loro superiore resistenza all'ossidazione.

- Se stai lavorando in un'atmosfera specializzata a basso contenuto di ossigeno: devi consultare le specifiche del produttore per ridurre di conseguenza la temperatura operativa massima degli elementi in MoSi₂.

Scegliere la variante di molibdeno corretta per la tua specifica atmosfera è la chiave per ottenere prestazioni ad alta temperatura affidabili e durature.

Tabella riassuntiva:

| Applicazione | Tipo di elemento consigliato | Requisito chiave dell'atmosfera |

|---|---|---|

| Forni a vuoto (Brasatura, Sinterizzazione) | Molibdeno puro (Mo) | Vuoto o Gas Inerte |

| Lavorazione ad alta temperatura in aria (Ceramica, Vetro) | Disiliciuro di molibdeno (MoSi₂) | Ricco di ossigeno (Aria) |

| Trattamento termico e ricottura | Dipende dal tipo di forno | Determina la scelta tra Mo e MoSi₂ |

Fai fatica a selezionare l'elemento riscaldante giusto per il tuo forno ad alta temperatura?

L'esperienza di KINTEK nelle soluzioni termiche avanzate è la chiave del tuo successo. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori robusti sistemi di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo e a vuoto e atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu abbia bisogno della stabilità nel vuoto del molibdeno puro o della resilienza ossidativa del MoSi₂.

Lascia che i nostri ingegneri ti aiutino a ottenere prestazioni affidabili e durature. Contatta KINTEL oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento