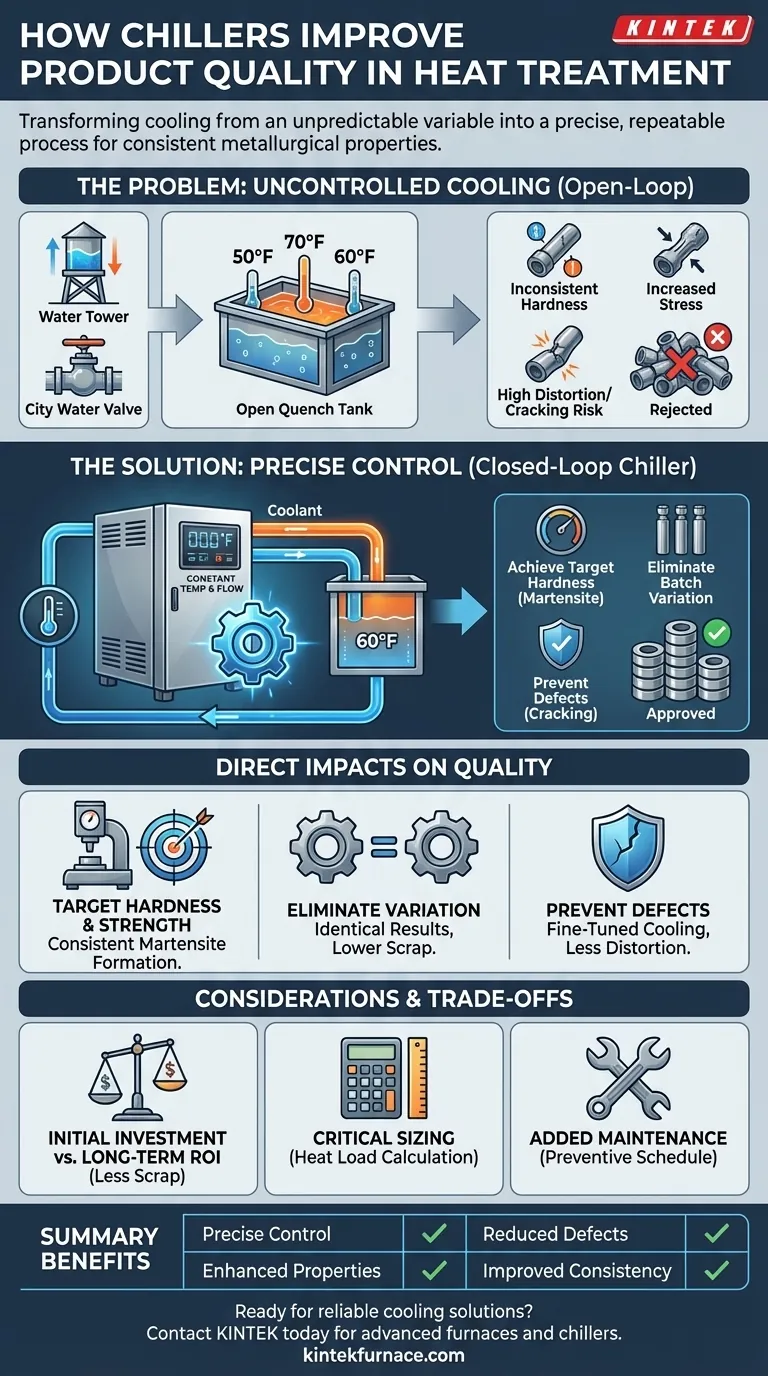

Alla base, un chiller migliora la qualità del prodotto nel trattamento termico trasformando il raffreddamento da una variabile imprevedibile in un processo preciso e ripetibile. Sebbene il ciclo di riscaldamento riceva molta attenzione, la velocità e la costanza del raffreddamento – la tempra – sono ciò che alla fine fissa le proprietà metallurgiche desiderate del materiale. Fornendo un mezzo di raffreddamento a temperatura e portata costanti, un chiller elimina le congetture e assicura che ogni pezzo raggiunga la durezza, la resistenza e l'integrità strutturale specificate.

Il valore fondamentale di un chiller nel trattamento termico non è semplicemente quello di rendere le cose fredde; si tratta di fornire il controllo assoluto sulla velocità di raffreddamento. Questo controllo determina direttamente la microstruttura finale del metallo, garantendo risultati costanti, prevedibili e di alta qualità da un lotto all'altro.

Il Ruolo Critico del Raffreddamento nel Trattamento Termico

Per comprendere l'impatto di un chiller, è necessario prima comprendere la scienza della tempra. Il trattamento termico è un processo di riscaldamento e raffreddamento controllato per alterare le proprietà fisiche e meccaniche di un materiale.

La Scienza della Tempra

Durante il riscaldamento, la struttura cristallina di un metallo cambia. Per l'acciaio, si trasforma in una fase chiamata austenite. L'obiettivo della tempra è raffreddare il metallo così rapidamente che gli atomi non abbiano il tempo di tornare al loro stato più morbido e pre-riscaldato.

Questo rapido raffreddamento "intrappola" una struttura cristallina molto dura, forte e fragile nota come martensite. La velocità della tempra è il fattore più importante nel determinare quanto del materiale si trasforma con successo in questa struttura desiderabile.

Il Problema del Raffreddamento Incontrollato

Molte operazioni utilizzano acqua di rete o torri di raffreddamento a circuito aperto per la tempra. Questo introduce una significativa variabilità. La temperatura dell'acqua può fluttuare in base alla stagione, all'ora del giorno o ad altre operazioni dell'impianto.

Questa incoerenza significa che la velocità di tempra non è mai la stessa. Un lotto può essere temprato con acqua a 10°C, e il successivo con acqua a 20°C. Questo porta direttamente a una durezza incoerente, a un aumento delle sollecitazioni interne e a un rischio maggiore di distorsione o fessurazione dei pezzi.

Come i Chiller Forniscono il Controllo Assoluto

Un chiller di processo risolve questo problema creando un circuito chiuso di liquido refrigerante (tipicamente acqua o una miscela acqua-glicole) che viene mantenuto a una temperatura precisa, indipendentemente dalle condizioni ambientali.

Il chiller garantisce che ogni volta che un pezzo viene temprato, il mezzo di raffreddamento sia esattamente alla stessa temperatura e venga erogato alla stessa portata. La tempra diventa un parametro ingegneristico definito, non una fonte di variazione casuale.

Impatti Diretti sulla Qualità del Prodotto

È nella traduzione del controllo di processo in qualità del prodotto che un chiller dimostra il suo ritorno sull'investimento. I miglioramenti sono misurabili e significativi.

Raggiungimento della Durezza e della Resistenza Target

Garantendo una velocità di tempra ottimale e ripetibile, un chiller consente di raggiungere costantemente la struttura martensitica target. Ciò significa che ogni pezzo soddisfa la durezza Rockwell, la resistenza alla trazione e la resistenza all'usura specificate.

Eliminazione della Variazione da Lotto a Lotto

Per qualsiasi ambiente di produzione, la coerenza è fondamentale. Un chiller assicura che il millesimo pezzo sia identico al primo. Ciò riduce la necessità di un'ampia ispezione di qualità, abbassa i tassi di scarto e aumenta la fiducia dei clienti nel vostro prodotto.

Prevenzione di Difetti, Distorsioni e Fessurazioni

Sebbene una tempra rapida sia necessaria, una tempra troppo aggressiva o irregolare può causare shock termici, portando a microfessure o distorsioni visibili dei pezzi.

Un chiller consente di regolare finemente la velocità di raffreddamento. È possibile selezionare la temperatura ideale del refrigerante che sia abbastanza veloce da formare la martensite ma abbastanza delicata da prevenire danni, un equilibrio cruciale per geometrie complesse o delicate. Questo è particolarmente importante in processi come il trattamento termico sottovuoto, dove è necessario preservare una finitura superficiale pulita.

Comprendere i Compromessi e le Insidie

Sebbene altamente efficace, l'integrazione di un chiller richiede un'attenta considerazione. L'obiettività impone di riconoscere le potenziali sfide.

Investimento Iniziale vs. ROI a Lungo Termine

Un chiller di processo è una spesa in conto capitale significativa. Questo costo deve essere ponderato rispetto all'impatto finanziario di una qualità incoerente, inclusi pezzi rifiutati, materiale di scarto, reclami dei clienti e danni alla reputazione del vostro marchio.

Il Dimensionamento del Sistema è Critico

Uno degli errori più comuni è il dimensionamento improprio. Un chiller sottodimensionato non sarà in grado di rimuovere il calore abbastanza rapidamente, causando l'aumento della temperatura del refrigerante e annullando l'intero scopo dell'investimento. Un chiller sovradimensionato farà cicli brevi e opererà in modo inefficiente, sprecando energia.

Un corretto calcolo del carico termico da parte di un ingegnere qualificato è non negoziabile per garantire che il chiller corrisponda alle esigenze del vostro specifico processo di trattamento termico.

Manutenzione e Complessità Aggiunte

Un chiller è un altro pezzo di attrezzatura industriale che richiede un programma di manutenzione preventiva. Ciò include il controllo dei livelli di refrigerante, la pulizia delle batterie e la garanzia dell'integrità della pompa. Aggiunge uno strato di complessità rispetto alla semplice apertura di una valvola per l'acqua di rete.

Fare la Scelta Giusta per il Vostro Processo

La decisione di integrare un chiller dovrebbe basarsi sui vostri specifici obiettivi di qualità e produzione.

- Se il vostro obiettivo primario è la produzione di grandi volumi con tolleranze strette: Un chiller di processo dedicato è non negoziabile per ottenere la ripetibilità richiesta e minimizzare gli scarti.

- Se il vostro obiettivo primario è la produzione di pezzi complessi di alto valore: Il controllo preciso di un chiller è essenziale per prevenire distorsioni e fessure che porterebbero a una perdita totale.

- Se state riscontrando una qualità incoerente o alti tassi di rifiuto: L'analisi del vostro metodo di raffreddamento attuale è il primo passo; un chiller è spesso la soluzione più diretta per eliminare le variabili di temperatura.

Padroneggiando il ciclo di raffreddamento, si ottiene il controllo diretto sulla qualità e le prestazioni finali del prodotto.

Tabella riassuntiva:

| Beneficio chiave | Descrizione |

|---|---|

| Controllo preciso del raffreddamento | Mantiene temperatura e portata costanti per cicli di tempra ripetibili. |

| Proprietà metallurgiche migliorate | Raggiunge durezza e resistenza target formando la martensite in modo coerente. |

| Difetti ridotti | Riduce al minimo distorsioni, fessurazioni e variazioni da lotto a lotto. |

| Migliore consistenza | Garantisce risultati identici per tutti i pezzi, riducendo i tassi di scarto. |

Pronto a elevare il vostro processo di trattamento termico con soluzioni di raffreddamento affidabili? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri chiller e forni possono migliorare la qualità e l'efficienza dei vostri prodotti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora