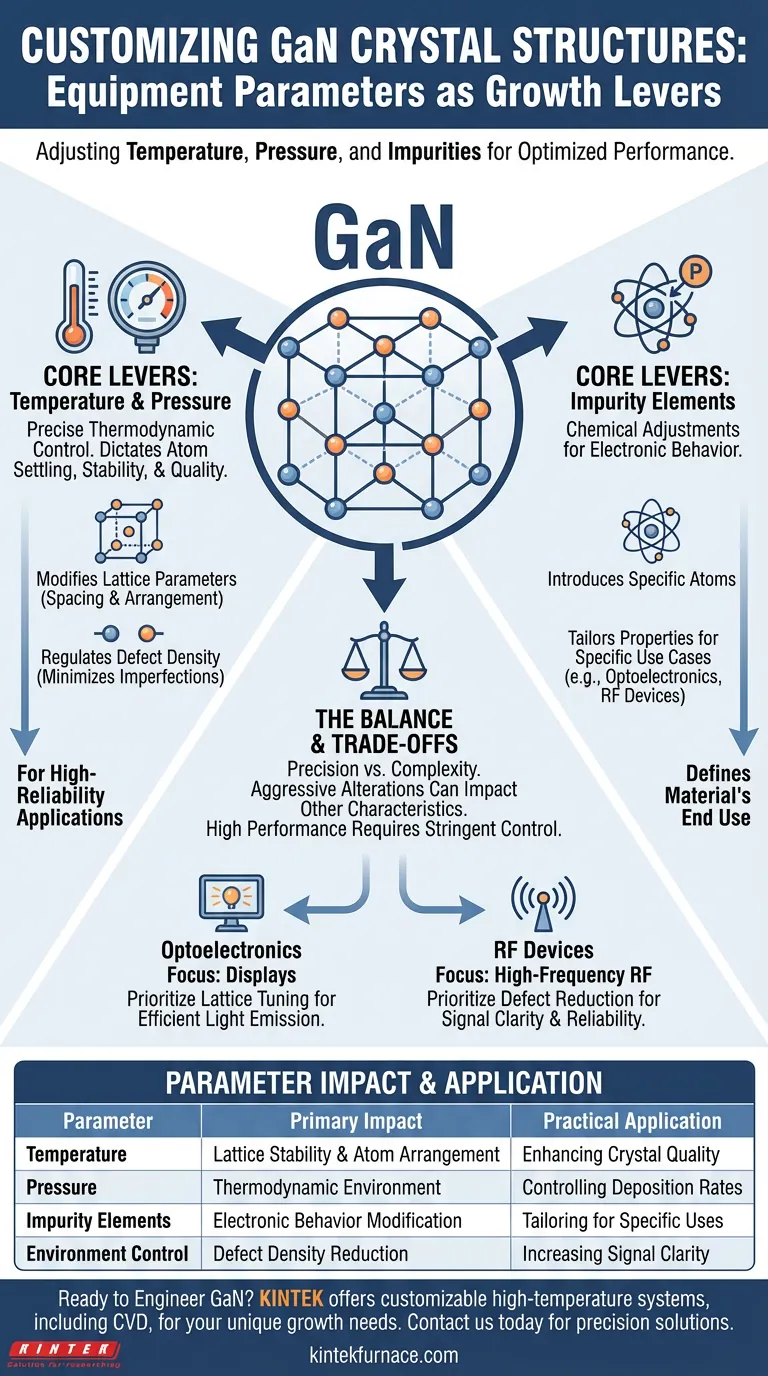

Le caratteristiche fisiche delle strutture cristalline del Nitruro di Gallio (GaN) possono essere manipolate direttamente regolando tre parametri specifici nelle apparecchiature di crescita: temperatura, pressione e introduzione di elementi impuri. Affinando queste variabili, gli ingegneri possono alterare i parametri reticolari del materiale e controllare la densità dei difetti, personalizzando efficacemente il cristallo per specifici requisiti di prestazione.

Regolando con precisione l'ambiente di crescita, la struttura wurtzite standard del GaN può essere ingegnerizzata per soddisfare distinte esigenze industriali. Questo controllo sulle dimensioni reticolari e sui tassi di difetti è il fattore chiave che consente al GaN di servire in applicazioni diverse come display optoelettronici e dispositivi a radiofrequenza (RF) ad alta frequenza.

Le leve principali del controllo di crescita

Regolazione di temperatura e pressione

Il metodo principale per regolare le caratteristiche del GaN prevede il controllo preciso dell'ambiente termodinamico all'interno delle apparecchiature di deposizione.

Temperatura e pressione agiscono come le "manopole" fondamentali durante il processo di crescita. Queste impostazioni determinano come gli atomi si depositano nel reticolo cristallino, influenzando la stabilità complessiva e la qualità del materiale finale.

Modifica dei parametri reticolari

L'architettura interna del GaN è tipicamente una struttura wurtzite.

Modificando le condizioni di crescita, è possibile regolare i parametri reticolari, essenzialmente la spaziatura e la disposizione degli atomi all'interno di questa struttura. Questa messa a punto è fondamentale per garantire che il materiale si integri bene con altri substrati o strati in uno stack di dispositivi.

Gestione della densità dei difetti

Nessun processo di crescita cristallina è perfettamente uniforme; inevitabilmente si verificano irregolarità note come difetti.

Tuttavia, la densità di questi difetti non è casuale. È il risultato diretto dei parametri delle apparecchiature scelte. Un controllo più rigoroso dell'ambiente di crescita consente di ridurre al minimo queste imperfezioni, il che è essenziale per applicazioni ad alta affidabilità.

Regolazioni chimiche tramite impurità

Introduzione di elementi specifici

Oltre ai semplici controlli termodinamici, le proprietà fisiche del GaN vengono regolate introducendo specifici elementi impuri durante la crescita.

Questo processo è deliberato. Aggiungendo atomi estranei nella matrice cristallina, si modifica il comportamento elettronico del materiale senza distruggerne l'integrità strutturale.

Personalizzazione per applicazioni specifiche

La combinazione di regolazioni fisiche (temperatura/pressione) e chimiche (impurità) è ciò che definisce l'uso finale del materiale.

Ad esempio, un cristallo di GaN coltivato per un display optoelettronico richiede una ricetta diversa rispetto a uno coltivato per un dispositivo RF ad alta frequenza. I parametri delle apparecchiature fungono da ponte tra le materie prime e queste funzioni specializzate.

Comprensione dei compromessi

L'equilibrio della precisione

Ottenere la struttura reticolare ideale spesso richiede un delicato equilibrio.

Alterare aggressivamente i parametri per correggere una caratteristica, come la spaziatura reticolare, può influire inavvertitamente su un'altra, come la densità dei difetti.

Complessità vs. Prestazioni

I dispositivi ad alte prestazioni generalmente richiedono densità di difetti inferiori e un preciso adattamento reticolare.

Ottenere questo livello di precisione richiede tipicamente un controllo più rigoroso delle apparecchiature, aumentando potenzialmente la complessità del processo di produzione.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il Nitruro di Gallio per il tuo progetto specifico, devi allineare le impostazioni delle tue apparecchiature con i tuoi obiettivi di prestazione.

- Se il tuo obiettivo principale sono le Optoelettronica (Display): Dai priorità ai parametri di crescita e ai profili di impurità che ottimizzano la struttura reticolare per un'emissione luminosa efficiente.

- Se il tuo obiettivo principale sono i dispositivi RF ad alta frequenza: Concentrati sui controlli ambientali (temperatura e pressione) che riducono al minimo la densità dei difetti per garantire chiarezza del segnale e affidabilità.

Il successo nella fabbricazione del GaN si basa sulla visione di temperatura, pressione e impurità non solo come impostazioni, ma come strumenti per ingegnerizzare la struttura wurtzite a livello atomico.

Tabella riassuntiva:

| Parametro | Impatto principale sul GaN | Applicazione pratica |

|---|---|---|

| Temperatura | Disposizione atomica e stabilità reticolare | Miglioramento della qualità cristallina per dispositivi ad alte prestazioni |

| Pressione | Ambiente di crescita termodinamico | Controllo dei tassi di deposizione e dell'uniformità del materiale |

| Elementi impuri | Modifica del comportamento elettronico | Personalizzazione dei cristalli per optoelettronica vs. elettronica RF |

| Controllo ambientale | Riduzione della densità dei difetti | Aumento dell'affidabilità per la chiarezza del segnale ad alta frequenza |

La precisione è il fondamento della fabbricazione di semiconduttori ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi specializzati ad alta temperatura tra cui forni Muffle, a tubo, rotativi, sottovuoto e sistemi CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di crescita del Nitruro di Gallio (GaN). Sia che tu miri a una densità di difetti minima nei dispositivi RF o a strutture reticolari ottimizzate per l'optoelettronica, le nostre apparecchiature forniscono il controllo esatto di temperatura e pressione richiesto per il successo. Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forni personalizzati!

Guida Visiva

Riferimenti

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Quali materiali possono essere depositati tramite CVD? Sblocca film sottili versatili per le tue applicazioni

- Che ruolo svolgono le apparecchiature di deposizione chimica da vapore (CVD) nel rivestimento superficiale delle fibre di carbonio per i compositi?

- Che ruolo svolgono i forni CVD nell'industria dei semiconduttori? Essenziali per la deposizione precisa di film sottili nella fabbricazione di chip

- Qual è il principio base della Deposizione Chimica da Fase Vapore (CVD)? Sblocca la sintesi di film sottili ad alta purezza

- Quali sono alcune applicazioni comuni della deposizione chimica da fase vapore? Sblocca film sottili ad alte prestazioni per il tuo settore

- Come viene utilizzato il CVD nella produzione elettronica? Realizzare strati uniformi e ad alta purezza per l'elettronica avanzata

- Quali sono i vantaggi della CVD? Ottieni film sottili di altissima purezza e conformi

- Quali sono i vantaggi di comprendere i principi CVD e di implementare strategie avanzate? Aumentare le prestazioni e l'affidabilità dei componenti