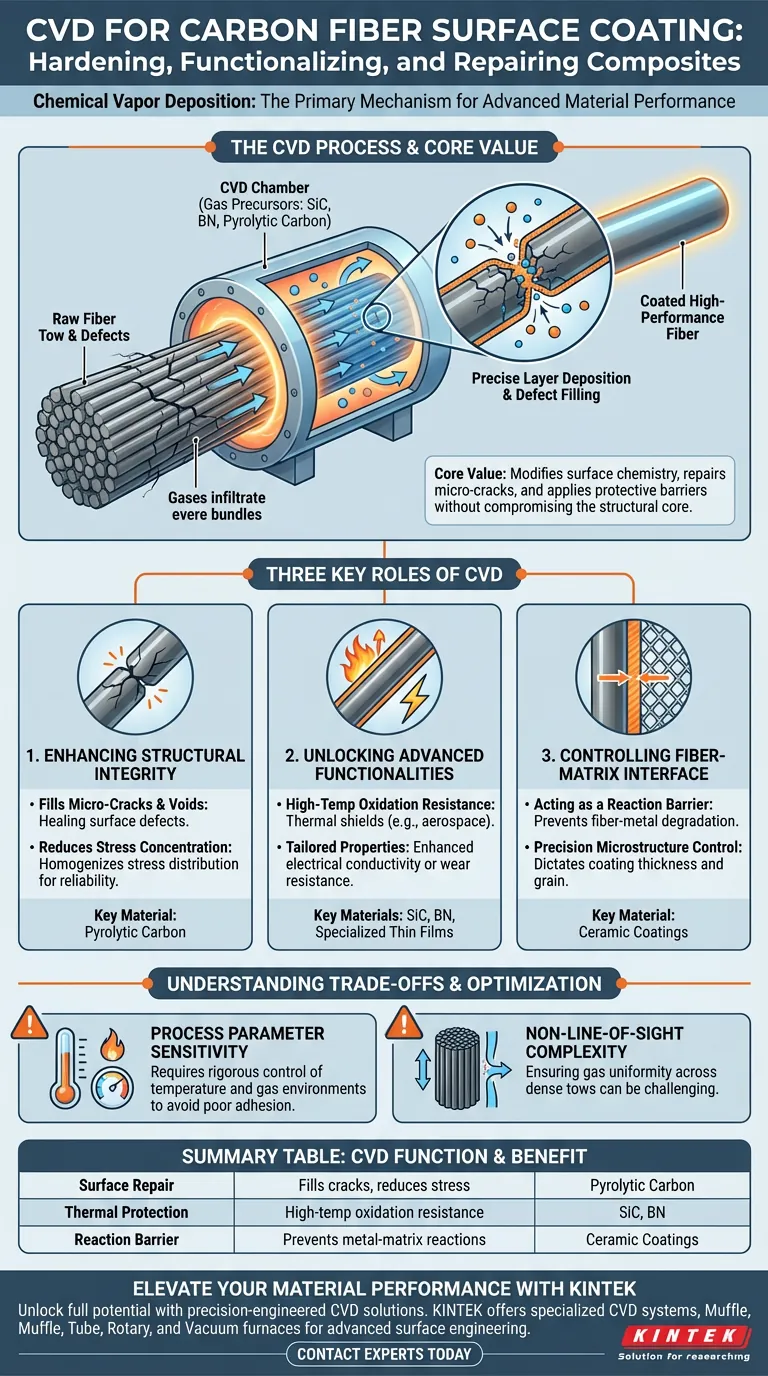

Le apparecchiature di deposizione chimica da vapore (CVD) fungono da meccanismo primario per l'indurimento e la funzionalizzazione delle fibre di carbonio. Vengono utilizzate per depositare strati specializzati, come carburo di silicio (SiC), nitruro di boro (BN) o carbonio pirolitico, direttamente sulla superficie delle fibre grafitizzate. Questo processo è essenziale per riparare i difetti superficiali microscopici e consentire alla fibra di sopravvivere in ambienti estremi di produzione e operativi dei compositi.

Il valore fondamentale delle apparecchiature CVD risiede nella loro capacità di modificare con precisione la chimica superficiale della fibra senza comprometterne il nucleo strutturale. Riempendo le microfessure superficiali e applicando barriere protettive uniformi, la CVD trasforma le fibre di carbonio standard in rinforzi ad alte prestazioni adatti per applicazioni aerospaziali e di gestione termica.

Miglioramento dell'Integrità Strutturale

La superficie di una fibra di carbonio grezza raramente è perfetta. Le apparecchiature CVD affrontano le vulnerabilità fisiche che potrebbero portare a un cedimento prematuro del materiale.

Riempimento di Microfessure e Difetti

Le fibre di carbonio grafitizzate spesso presentano difetti superficiali intrinseci, come microfessure o vuoti. Le apparecchiature CVD introducono un gas precursore che penetra in queste imperfezioni microscopiche. Il materiale depositato riempie questi spazi, riparando efficacemente la superficie della fibra.

Riduzione della Concentrazione di Stress

Le irregolarità superficiali agiscono come concentratori di stress dove le crepe possono propagarsi sotto carico. Lisciando il profilo superficiale con un rivestimento depositato, le apparecchiature CVD omogeneizzano la distribuzione dello stress. Ciò migliora significativamente l'affidabilità meccanica complessiva del materiale composito.

Sblocco di Funzionalità Avanzate

Oltre alla semplice riparazione, la CVD consente agli ingegneri di conferire alle fibre di carbonio proprietà che non possiedono naturalmente.

Resistenza all'Ossidazione ad Alta Temperatura

Le fibre di carbonio si degradano rapidamente in ambienti ricchi di ossigeno ad alte temperature. Le apparecchiature CVD applicano rivestimenti ceramici come SiC o BN che agiscono come scudi termici. Ciò consente alle fibre di mantenere la resistenza nei componenti dei motori aerospaziali e nei sistemi di gestione termica.

Proprietà Elettriche e di Usura Personalizzate

Applicazioni specifiche possono richiedere una maggiore conducibilità o resistenza all'abrasione. La CVD consente la deposizione di rivestimenti che migliorano la conducibilità elettrica o la durezza superficiale. Questa versatilità espande l'utilità delle fibre di carbonio in complesse applicazioni elettroniche e tribologiche.

Controllo dell'Interfaccia Fibra-Matrice

Nei materiali compositi, l'interazione tra la fibra e la matrice circostante (polimero o metallo) è fondamentale.

Azione di Barriera alla Reazione

Nei compositi a matrice metallica, le fibre di carbonio possono reagire chimicamente con il metallo fuso, degradando la fibra. I rivestimenti CVD fungono da barriera alla diffusione, prevenendo queste reazioni interfaciali dannose. Ciò preserva la resistenza della fibra durante il processo di fabbricazione del composito.

Controllo Preciso della Microstruttura

Le prestazioni del rivestimento dipendono fortemente dal suo spessore e dalla struttura dei grani. Le apparecchiature CVD offrono un controllo preciso sui parametri di processo come temperatura e flusso di gas. Ciò consente ai produttori di dettare il diametro finale esatto e la microstruttura del rivestimento della fibra.

Comprensione dei Compromessi

Sebbene la CVD offra una qualità di rivestimento superiore, richiede una rigorosa gestione del processo per garantirne il successo.

Sensibilità ai Parametri di Processo

La qualità del rivestimento dipende fortemente dal mantenimento di ambienti gassosi e temperature precise. Deviazioni nella temperatura di riduzione (spesso tra 300°C e 500°C per precursori specifici) possono portare a scarsa adesione o aggregazione. Gli operatori devono monitorare rigorosamente queste variabili per mantenere l'elevata area superficiale specifica del materiale.

Complessità Non Line-of-Sight

Un vantaggio importante della CVD è la sua capacità di rivestire geometrie complesse e non line-of-sight. Tuttavia, garantire l'uniformità del gas attraverso un denso fascio di fibre (trefolo) può essere impegnativo. Un'inadeguata distribuzione del flusso di gas può comportare uno spessore di rivestimento non uniforme attraverso i filamenti interni di un trefolo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore delle apparecchiature CVD per la tua applicazione specifica, concentrati sul risultato funzionale richiesto.

- Se il tuo obiettivo principale è la Durata ad Alta Temperatura: Dai priorità ai processi CVD in grado di depositare Carburo di Silicio (SiC) o Nitruro di Boro (BN) uniformi per prevenire l'ossidazione.

- Se il tuo obiettivo principale è l'Affidabilità Meccanica: Utilizza la CVD per depositare carbonio pirolitico per riempire i difetti superficiali e ridurre le concentrazioni di stress.

- Se il tuo obiettivo principale sono i Compositi a Matrice Metallica: Assicurati che il tuo sistema CVD sia ottimizzato per creare rivestimenti barriera densi e non porosi per prevenire la reattività fibra-metallo.

Le apparecchiature CVD non sono solo uno strumento di rivestimento; sono uno strumento di ingegneria che ridefinisce i limiti prestazionali dei compositi in fibra di carbonio.

Tabella Riassuntiva:

| Funzione CVD | Beneficio per le Fibre di Carbonio | Materiali di Rivestimento Chiave |

|---|---|---|

| Riparazione Superficiale | Riempie microfessure e riduce la concentrazione di stress | Carbonio Pirolitico |

| Protezione Termica | Fornisce resistenza all'ossidazione ad alta temperatura | SiC, BN |

| Barriera alla Reazione | Previene il degrado nei compositi a matrice metallica | Rivestimenti Ceramici |

| Ingegneria Superficiale | Personalizza la conducibilità elettrica e la resistenza all'usura | Film Sottili Specializzati |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

Sblocca il pieno potenziale dei tuoi compositi in fibra di carbonio con soluzioni CVD ingegnerizzate con precisione. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi CVD specializzati, forni Muffle, a tubo, rotativi e sottovuoto progettati per soddisfare le rigorose esigenze dell'ingegneria superficiale avanzata.

Sia che tu abbia bisogno di migliorare la schermatura termica, aumentare l'affidabilità meccanica o sviluppare barriere interfaciali personalizzate, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare il tuo processo di rivestimento delle fibre? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta.

Guida Visiva

Riferimenti

- Advances in Acid and Post-Graphitization Treatments for Mesophase Pitch-based Carbon Fibers: A Review. DOI: 10.34257/gjsfrbvol25is1pg1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché utilizzare un controllo della temperatura ad alta precisione nella CVD per film sottili di ITO? Padroneggiare l'accuratezza a livello atomico

- Dove viene comunemente usata la CVD? Applicazioni essenziali in elettronica, aerospaziale e medicina

- Quali sono i vantaggi dell'utilizzo della CVD con il Parylene? Ottieni la massima protezione per elettronica e dispositivi medici

- Perché la CVD è considerata una tecnica versatile nella deposizione di materiali? Sblocca un controllo preciso per materiali diversi

- Quali sono i diversi tipi di sistemi CVD? Trovate la soluzione perfetta per le esigenze del vostro laboratorio

- Come viene utilizzato il CVD nelle applicazioni di rivestimento? Sblocca l'ingegneria delle superfici ad alte prestazioni

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Dove viene utilizzato il CVD? Sbloccare materiali ad alte prestazioni in elettronica, energia e aerospaziale