In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo di fabbricazione che costruisce un materiale solido in film sottile su una superficie a partire dagli atomi e dalle molecole presenti in un gas. Gas precursori, che contengono gli elementi chimici del film desiderato, vengono introdotti in una camera di reazione. Applicando energia—tipicamente sotto forma di calore—questi gas subiscono una reazione chimica che crea un nuovo materiale solido, il quale si deposita quindi uniformemente su un oggetto bersaglio, noto come substrato.

Il principio fondamentale della CVD non è semplicemente rivestire una superficie, ma piuttosto sintetizzare un nuovo materiale solido ad alta purezza direttamente su di essa. Questo si ottiene controllando precisamente una reazione chimica in fase vapore, consentendo la costruzione di film con proprietà specifiche e ingegnerizzate.

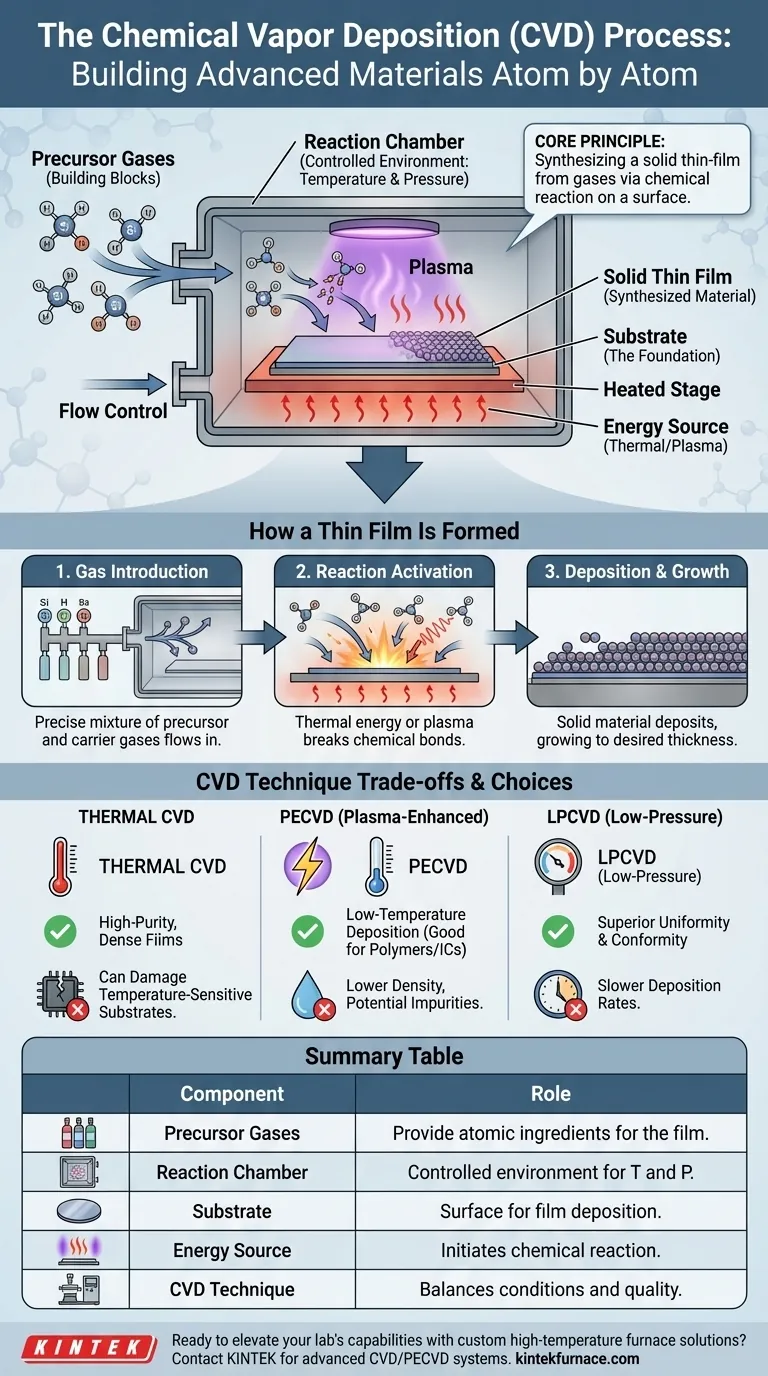

L'Anatomia del Processo CVD

Per capire come funziona la CVD, è essenziale scomporla nei suoi quattro componenti principali. Ciascuno svolge un ruolo critico nella qualità finale del film depositato.

I Gas Precursori (I Mattoni Costitutivi)

I gas precursori sono i composti chimici volatili che trasportano gli ingredienti atomici per il film finale. Ad esempio, per creare un film di silicio, potrebbe essere utilizzato un precursore come il gas silano (SiH₄).

Questi gas sono selezionati attentamente in base alla composizione del film desiderato e alle condizioni di reazione richieste.

La Camera di Reazione (L'Ambiente)

L'intero processo si svolge all'interno di una camera di reazione sigillata, che è tipicamente un ambiente sotto vuoto. Questa camera consente un controllo preciso su due variabili critiche: temperatura e pressione.

Il controllo di questo ambiente è indispensabile per ottenere una reazione chimica prevedibile e ripetibile.

Il Substrato (La Base)

Il substrato è semplicemente l'oggetto o il materiale su cui viene fatto crescere il film sottile. Questo potrebbe essere un wafer di silicio per un microchip, un impianto medico o un utensile da taglio.

Il substrato viene riscaldato alla temperatura target, fornendo l'energia e la superficie necessarie affinché la reazione di deposizione avvenga.

La Fonte di Energia (Il Catalizzatore per la Reazione)

È necessaria energia per rompere i legami chimici nei gas precursori e innescare la reazione. Più comunemente, si tratta di energia termica derivante dal riscaldamento del substrato a diverse centinaia o addirittura oltre mille gradi Celsius.

In alternativa, alcuni processi CVD utilizzano un plasma ricco di energia per avviare la reazione a temperature molto più basse.

Come si forma un Film Sottile

Il processo di deposizione segue una chiara sequenza di eventi, trasformando le molecole di gas in un rivestimento solido e funzionale.

1. Introduzione dei Reagenti

Una miscela precisa di gas precursori e gas veicoli viene immessa nella camera di reazione a una velocità controllata.

2. Attivazione della Reazione Chimica

Quando i gas raggiungono il substrato caldo, assorbono energia termica. Questa energia li fa decomporre o reagire tra loro sulla superficie del substrato.

3. Deposizione e Crescita

Il prodotto di questa reazione chimica è un materiale solido che non è più stabile in fase gassosa. Si deposita sul substrato caldo, formando un film sottile solido e stabile.

Questo processo avviene strato per strato, consentendo al film di crescere fino a uno spessore desiderato, controllato dal tempo di deposizione e dalla concentrazione del gas.

Comprendere i Compromessi

La scelta della tecnica CVD implica il bilanciamento di temperatura, pressione e qualità del film desiderata. Nessun metodo è perfetto per ogni applicazione.

Alta Temperatura vs. Integrità del Materiale

La CVD termica tradizionale produce film molto puri e densi. Tuttavia, il suo requisito di alta temperatura può danneggiare o distruggere substrati sensibili alla temperatura, come plastiche o componenti elettronici assemblati.

La Soluzione: CVD Potenziata al Plasma (PECVD)

La CVD Potenziata al Plasma (PECVD) utilizza un gas ionizzato (plasma) per fornire l'energia per la reazione. Ciò consente la deposizione a temperature significativamente più basse.

Il compromesso è che i film PECVD possono avere una densità inferiore o incorporare impurità (come l'idrogeno) dai gas precursori, il che può influenzare le proprietà del materiale.

Pressione e Uniformità: Il Vantaggio dell'LPCVD

Operare la reazione a bassa pressione, una tecnica nota come LPCVD (Low-Pressure CVD), è una strategia comune. Riduce le reazioni chimiche indesiderate in fase gassosa, portando a meno difetti.

Ciò si traduce in film con un'uniformità di spessore superiore e la capacità di rivestire uniformemente forme complesse e tridimensionali.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta del metodo CVD dipende direttamente dalle tue esigenze di materiale e prestazioni. Comprendere i principi fondamentali ti consente di selezionare lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è creare un film altamente puro e denso su un substrato resistente alla temperatura: la CVD termica standard o l'LPCVD offrono la migliore qualità cristallina e proprietà dei materiali.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come un polimero o un circuito integrato: la PECVD è la scelta necessaria per evitare danni termici al substrato sottostante.

- Se il tuo obiettivo principale è ottenere la massima uniformità su grandi superfici o forme complesse: l'LPCVD offre una conformità del film superiore minimizzando le reazioni in fase gassosa.

Dominando queste variabili, la CVD trasforma semplici gas in materiali altamente ingegnerizzati critici per la tecnologia moderna.

Tabella Riepilogativa:

| Componente | Ruolo nel Processo CVD |

|---|---|

| Gas Precursori | Forniscono gli ingredienti atomici per il film (es. silano per il silicio) |

| Camera di Reazione | Ambiente controllato per la regolazione di temperatura e pressione |

| Substrato | Superficie su cui viene depositato il film (es. wafer di silicio) |

| Fonte di Energia | Avvia la reazione chimica tramite calore o plasma |

| Tecnica CVD | Bilancia temperatura, pressione e qualità del film (es. PECVD per basse temperature, LPCVD per uniformità) |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni personalizzate per forni ad alta temperatura? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi CVD/PECVD avanzati, forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia sviluppando microchip, impianti medici o altre applicazioni ad alta tecnologia. Contattaci oggi per discutere come le nostre soluzioni su misura possono portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità