Una profonda comprensione dei principi della deposizione chimica da fase vapore (CVD) è la differenza fondamentale tra l'applicazione di un semplice rivestimento e l'ingegnerizzazione di una vera superficie che ne migliori le prestazioni. Andando oltre una specifica di superficie e coinvolgendo il processo, è possibile ottenere una precisione, una durata e una versatilità funzionale superiori nei componenti, aumentando direttamente l'affidabilità del prodotto e il vantaggio competitivo.

I maggiori vantaggi del CVD si ottengono non semplicemente ordinando un rivestimento, ma trattandolo come parte integrante del processo di progettazione. Un approccio strategico e collaborativo basato sui principi fondamentali trasforma il rivestimento da una finitura di base a una caratteristica critica che definisce le prestazioni.

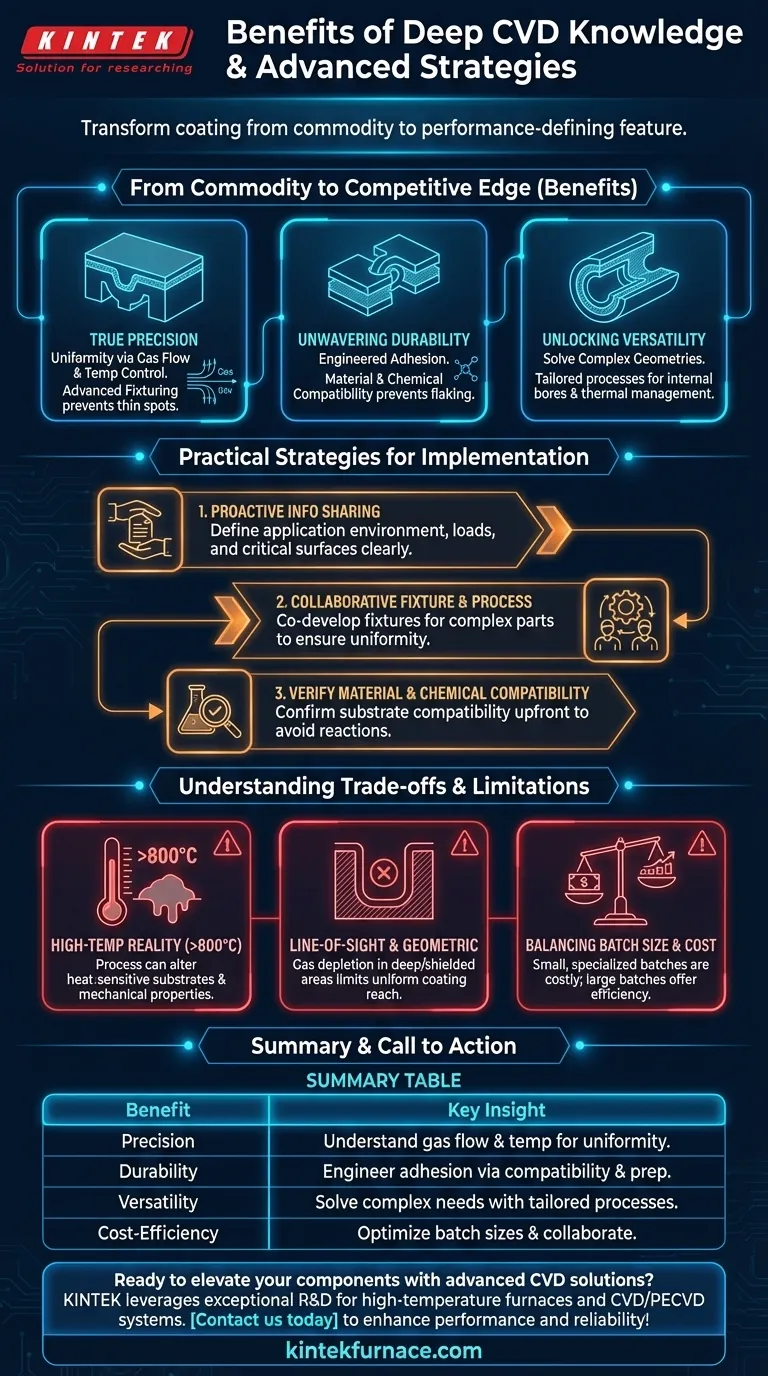

Da Prodotto di Base a Vantaggio Competitivo: Perché è Importante una Profonda Conoscenza del CVD

Considerare il CVD come un semplice "passaggio di finitura" finale è una significativa occasione persa. La vera ottimizzazione richiede la comprensione dell'interazione tra il processo, il substrato e l'applicazione prevista.

Oltre la Scheda Tecnica: Ottenere Vera Precisione

Un rivestimento che è tecnicamente "a specifica" per quanto riguarda lo spessore può comunque fallire se non è uniforme. Comprendere i principi della dinamica del flusso di gas, dell'uniformità della temperatura e dell'esaurimento dei reagenti consente di affrontare questo problema.

Questa conoscenza informa la progettazione avanzata dei fissaggi (fixture), che va oltre il semplice sostenere un pezzo. Un fissaggio ben progettato assicura che i gas reattivi raggiungano tutte le superfici critiche in modo uniforme, prevenendo assottigliamenti o accumuli che possono compromettere le prestazioni.

Ingegnerizzare per una Durata Incrollabile

La durata di un rivestimento è intrinsecamente legata alla sua adesione al substrato. Questa adesione non è garantita; deve essere progettata.

Fattori come la selezione del materiale del substrato, la finitura superficiale e la pulizia sono fondamentali. Ancora più importante, comprendere la compatibilità chimica tra la chimica del rivestimento e il materiale di base previene reazioni indesiderate o un legame debole che può portare a sfaldamento, scheggiatura o guasti prematuri.

Sbloccare la Versatilità per Applicazioni Complesse

Una comprensione di base del CVD ti limita alle applicazioni standard. Una conoscenza più approfondita consente la risoluzione creativa dei problemi e il rivestimento di geometrie complesse.

Collaborando con un esperto di rivestimenti, è possibile sviluppare processi su misura per affrontare sfide come il rivestimento di fori interni, la gestione degli sfasamenti di espansione termica tra il rivestimento e il substrato o il raggiungimento di proprietà funzionali specifiche oltre la semplice durezza.

Strategie Pratiche per Implementare l'Eccellenza CVD

Tradurre i principi in risultati richiede un approccio deliberato e strategico. Le seguenti strategie sono essenziali per passare dalla teoria a un miglioramento tangibile dei componenti.

Strategia 1: Condivisione di Informazioni Proattiva e Dettagliata

Il punto di fallimento più comune è la mancanza di comunicazione. Il vostro fornitore di rivestimenti deve capire il problema che il rivestimento deve risolvere, non solo il codice del pezzo.

Definite chiaramente l'ambiente di applicazione, inclusi carichi, temperature ed esposizione chimica. Fondamentalmente, identificate le superfici funzionali critiche sul vostro pezzo in modo che il processo possa essere ottimizzato per proteggerle.

Strategia 2: Sviluppo Collaborativo di Fissaggi e Processi

Non lasciate il fissaggio esclusivamente al fornitore. Impegnatevi in uno sviluppo collaborativo per garantire che i fissaggi soddisfino sia i requisiti del vostro pezzo sia le esigenze del processo CVD.

Questo è particolarmente critico per i pezzi con forme complesse o passaggi interni, dove il fissaggio standard comporterà quasi certamente risultati non uniformi.

Strategia 3: Verifica della Compatibilità dei Materiali e delle Sostanze Chimiche

Prima di impegnarsi in un ciclo di produzione, confermate che il substrato scelto sia compatibile sia con lo specifico processo CVD sia con il rivestimento finale.

Ciò comporta la verifica di potenziali interazioni negative. Ad esempio, alcuni materiali possono "avvelenare" la reazione chimica, mentre altri possono essere alterati dalle temperature del processo. Questa verifica preliminare consente di risparmiare tempo e costi significativi.

Comprendere i Compromessi e i Limiti

Anche un processo CVD ottimizzato ha vincoli intrinseci. Riconoscere questi limiti è fondamentale per prendere decisioni ingegneristiche valide ed evitare errori costosi.

La Realtà delle Alte Temperature

La maggior parte dei processi CVD tradizionali opera a temperature molto elevate (spesso >800°C). Questo può essere un vincolo importante.

Queste temperature possono ricotturare, rinvenire o distorcere i materiali sensibili al calore, alterandone le proprietà meccaniche fondamentali. È necessario assicurarsi che il materiale del substrato possa resistere alla temperatura di lavorazione senza comprometterne l'integrità.

Vincoli di Linea di Vista e Geometrici

Sebbene il CVD sia noto per la sua eccellente conformità, non è una magia. Il processo è ancora fondamentalmente a linea di vista, il che significa che i gas reattivi devono essere in grado di fluire verso una superficie per rivestirla.

Buchi profondi e stretti o cavità interne complesse e schermate possono essere estremamente difficili da rivestire uniformemente a causa dell'esaurimento del gas, dove le sostanze chimiche reattive vengono consumate prima di raggiungere le aree più profonde.

Bilanciamento tra Dimensione del Lotto e Costo

Il CVD è un processo a lotti e la sua economia è legata alla scala. La configurazione del reattore, il ciclo di riscaldamento e il tempo di lavorazione sono fattori di costo significativi.

I lotti piccoli e altamente specializzati sono costosi per singolo pezzo. Al contrario, sfruttare i prezzi di quantità (quantity break pricing) su lotti più grandi offre una significativa efficienza dei costi, ma richiede un maggiore investimento iniziale in fissaggi convalidati e controlli di processo.

Prendere la Decisione Giusta per il Vostro Obiettivo

La vostra strategia per implementare il CVD dovrebbe allinearsi direttamente con l'obiettivo primario per il componente.

- Se il vostro obiettivo principale è la massima prestazione e affidabilità: Impegnatevi in uno sviluppo approfondito e collaborativo con il vostro esperto di rivestimenti fin dalla fase di progettazione iniziale per co-ingegnerizzare il pezzo, il fissaggio e il processo.

- Se il vostro obiettivo principale è l'efficienza dei costi per un prodotto consolidato: Standardizzate il vostro processo e ottimizzate le dimensioni dei lotti per sfruttare i vantaggi economici della produzione su larga scala.

- Se il vostro obiettivo principale è risolvere una sfida nuova o complessa: Date priorità alla convalida preliminare della compatibilità dei materiali e investite molto nella progettazione collaborativa dei fissaggi per garantire la fattibilità del processo prima della scalabilità.

Interagendo con questi principi fondamentali, trasformate un rivestimento da un semplice strato a un componente integrante e determinante per le prestazioni del vostro prodotto.

Tabella Riassuntiva:

| Vantaggio | Concetto Chiave |

|---|---|

| Precisione | Comprendere il flusso di gas e la temperatura per rivestimenti uniformi, evitando guasti. |

| Durata | Ingegnerizzare l'adesione attraverso la compatibilità del substrato e la preparazione della superficie. |

| Versatilità | Risolvere geometrie complesse ed esigenze funzionali con processi CVD su misura. |

| Efficienza dei Costi | Ottimizzare le dimensioni dei lotti e le strategie collaborative per una migliore economia. |

Pronti a elevare i vostri componenti con soluzioni CVD avanzate? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni per forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre capacità di personalizzazione approfondite assicurano che le vostre esigenze sperimentali uniche siano soddisfatte con precisione. Contattateci oggi stesso per discutere come possiamo migliorare le prestazioni e l'affidabilità del vostro prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili