Nella produzione elettronica, la Deposizione Chimica da Fase Vapore (CVD) è il processo fondamentale utilizzato per costruire i componenti critici di un microchip atomo per atomo. Funziona introducendo gas reagenti in una camera, che poi si decompongono e depositano un film solido, ultrasottile, su un substrato, come un wafer di silicio. Questo metodo è indispensabile per creare gli strati ad alta purezza e perfettamente uniformi che formano transistor, condensatori e i collegamenti che li uniscono.

Al suo nucleo, la CVD non riguarda solo l'aggiunta di uno strato di materiale. Riguarda il controllo assoluto che fornisce sullo spessore, sulla composizione e sulla purezza su scala nanometrica, che è il requisito non negoziabile per la produzione di praticamente ogni dispositivo elettronico avanzato oggi.

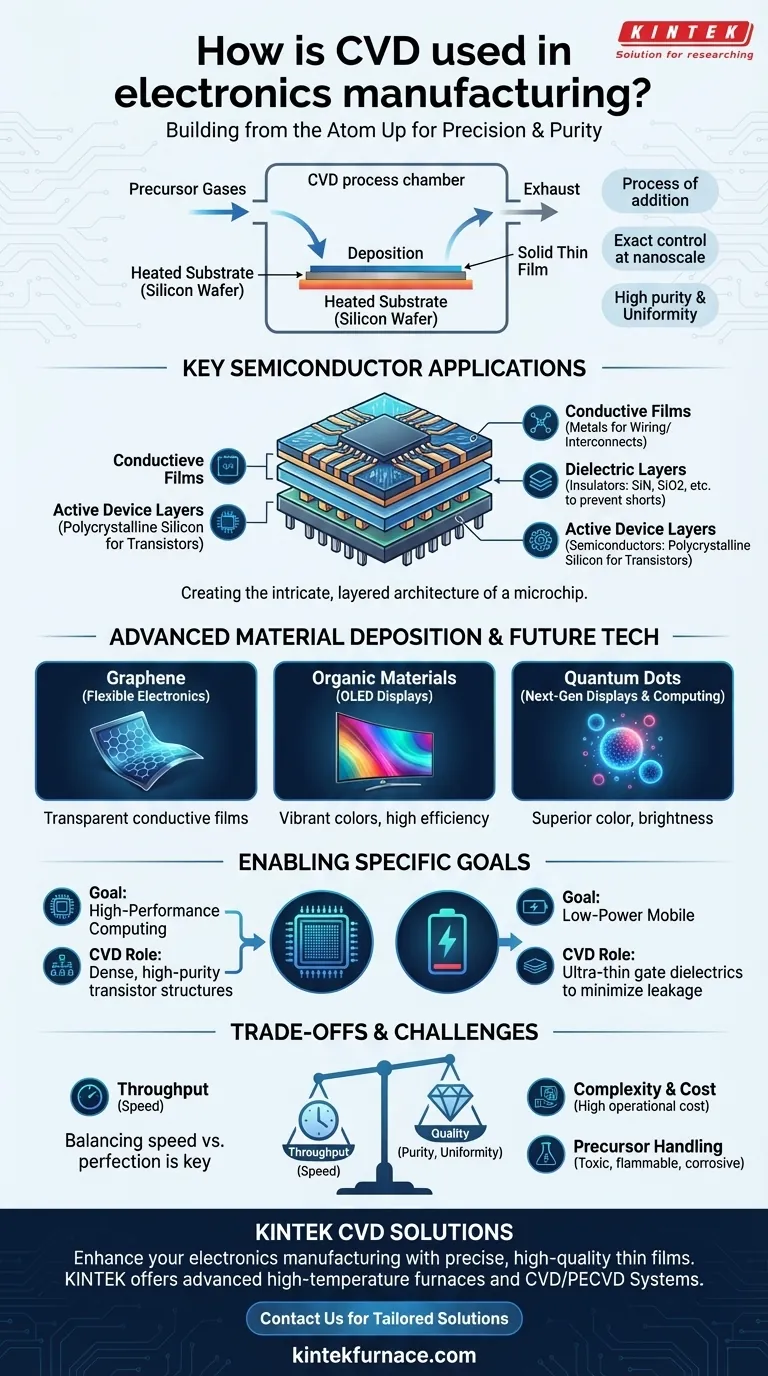

La Funzione Principale della CVD: Costruire dal Livello Atomico

La CVD è un processo di aggiunta. Permette ai produttori di costruire l'architettura intricata e stratificata di un dispositivo a semiconduttore con incredibile precisione, formando i blocchi costitutivi dell'informatica moderna.

Cos'è la Deposizione Chimica da Fase Vapore?

Nella sua forma più semplice, la CVD implica una reazione chimica che inizia con un gas e termina con un solido. Un substrato, tipicamente un wafer di silicio, viene posizionato in una camera di reazione. Vengono quindi introdotti gas specifici, noti come precursori. Quando questi gas reagiscono o si decompongono sulla superficie calda del substrato, formano un sottile film solido, con i sottoprodotti che vengono scaricati dalla camera.

Perché la Precisione è Non Negociabile

I microchip moderni contengono miliardi di transistor, ognuno con caratteristiche misurate in nanometri. Affinché questi componenti funzionino correttamente, gli strati di cui sono fatti—isolanti, conduttori e semiconduttori—devono avere spessori esatti ed essere privi di impurità. La CVD fornisce questo livello di controllo, consentendo la fabbricazione di questi complessi modelli su scala nanometrica.

Vantaggi Chiave: Purezza e Uniformità

Le prestazioni di un dispositivo elettronico sono direttamente legate alla qualità dei suoi strati di materiale. La CVD eccelle nella produzione di film che sono sia altamente puri che eccezionalmente uniformi su tutta la superficie di un wafer. Questa consistenza è fondamentale per ottenere elevati rendimenti di produzione e prestazioni affidabili del dispositivo.

Applicazioni Chiave nella Fabbricazione di Semiconduttori

La CVD non è una tecnica monouso; è un insieme di strumenti versatile utilizzato più volte durante la creazione di un circuito integrato per depositare diversi tipi di materiali.

Deposizione di Strati Dielettrici

I materiali dielettrici sono isolanti elettrici. La CVD viene utilizzata per depositare film come il nitruro di silicio e il diossido di silicio per isolare i componenti conduttivi l'uno dall'altro, prevenire "cortocircuiti" elettrici e proteggere il dispositivo dall'ambiente. Questi strati sono fondamentali per creare transistor e condensatori funzionali.

Creazione di Film Conduttivi

Mentre la fotolitografia definisce i modelli per i collegamenti, la CVD viene utilizzata per depositare i materiali conduttivi stessi. Può creare film sottili di metalli che servono da "interconnessioni" o collegamenti tra milioni di transistor, formando i complessi circuiti che permettono al chip di eseguire calcoli.

Formazione di Strati di Dispositivi Attivi

Forse il ruolo più critico della CVD è la deposizione degli strati semiconduttori che formano le parti attive di un transistor. Ciò include la deposizione di strati di silicio policristallino o altri materiali semiconduttori che controllano il flusso di elettricità, che è l'essenza stessa della funzione di un transistor come interruttore.

Superare i Limiti: Deposizione di Materiali Avanzati

Sebbene centrale per i chip di silicio tradizionali, la versatilità della CVD si estende a materiali all'avanguardia che stanno abilitando la prossima generazione di elettronica.

Grafene per l'Elettronica Flessibile

La CVD è uno dei metodi principali per far crescere grandi fogli di grafene di alta qualità, dello spessore di un singolo atomo. Questa capacità sta aprendo la strada a film conduttivi trasparenti utilizzati in display flessibili, sensori indossabili e altri nuovi dispositivi elettronici.

Materiali Organici per Display OLED

Certe varianti della CVD vengono utilizzate per depositare i sottili strati di composti organici che costituiscono i Diodi Organici a Emissione di Luce (OLED). La precisa stratificazione di questi materiali è ciò che permette agli schermi OLED di produrre colori vivaci con alta efficienza.

Punti Quantici per Display di Nuova Generazione

Le tecniche CVD vengono adattate per depositare punti quantici, che sono nanocristalli semiconduttori. Questi materiali offrono una precisione del colore e una luminosità superiori per i display di nuova generazione e trovano anche applicazioni nell'imaging biomedico e nell'informatica quantistica.

Comprendere i Compromessi e le Sfide

Nonostante la sua potenza, la CVD è un processo altamente sofisticato con complessità intrinseche che i produttori devono gestire.

Complessità e Costo del Processo

I reattori CVD sono sistemi costosi e complessi che richiedono un controllo preciso su temperatura, pressione e flusso di gas. Mantenere questi sistemi e garantire la ripetibilità del processo rappresenta un costo operativo e una sfida tecnica significativi.

Gestione dei Materiali Precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. La manipolazione, lo stoccaggio e la fornitura sicura di questi materiali richiedono un'ampia infrastruttura e rigorosi protocolli di sicurezza, aumentando il costo e la complessità complessivi della fabbricazione.

Rendimento vs. Qualità

Spesso esiste un compromesso tra la velocità di deposizione (rendimento) e la qualità del film risultante. I processi che producono i film di altissima qualità possono essere più lenti, creando un collo di bottiglia nella produzione ad alto volume. Gli ingegneri devono bilanciare costantemente questi fattori per raggiungere gli obiettivi di produzione.

Come la CVD Abilita Obiettivi Elettronici Specifici

Il tuo obiettivo ingegneristico determinerà quale aspetto della tecnologia CVD è più critico per il tuo successo.

- Se il tuo obiettivo principale è l'informatica ad alte prestazioni: la CVD è essenziale per creare le strutture di transistor dense e ad alta purezza con strati isolanti impeccabili che definiscono la potenza di elaborazione.

- Se il tuo obiettivo principale sono i display di nuova generazione: la CVD e le sue varianti sono critiche per depositare gli strati organici o a punti quantici che producono schermi vivaci ed efficienti.

- Se il tuo obiettivo principale sono i dispositivi mobili a bassa potenza: la capacità della CVD di creare dielettrici di gate perfetti e ultrasottili è fondamentale per ridurre al minimo la dispersione di potenza nei transistor.

- Se il tuo obiettivo principale è l'elettronica flessibile o innovativa: i metodi CVD avanzati sono la chiave per integrare materiali innovativi come il grafene in fattori di forma non tradizionali.

In definitiva, la Deposizione Chimica da Fase Vapore è l'architettura invisibile dietro il mondo digitale, consentendo la creazione di complessi dispositivi elettronici uno strato atomico alla volta.

Tabella riassuntiva:

| Applicazione | Materiali Chiave | Vantaggi |

|---|---|---|

| Strati Dielettrici | Nitruro di Silicio, Diossido di Silicio | Isolamento elettrico, previene i cortocircuiti |

| Film Conduttivi | Metalli (es. per interconnessioni) | Forma i collegamenti tra i transistor |

| Strati di Dispositivi Attivi | Silicio Policristallino | Crea gli interruttori dei transistor |

| Materiali Avanzati | Grafene, Composti Organici, Punti Quantici | Abilita display flessibili, OLED e schermi di nuova generazione |

Pronto a migliorare la tua produzione elettronica con film sottili precisi e di alta qualità? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra linea di prodotti—che comprende forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e altro ancora—è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono spingere la tua innovazione in avanti!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Come vengono lavorati i film di nitruro di boro esagonale (h-BN) utilizzando i forni tubolari CVD?