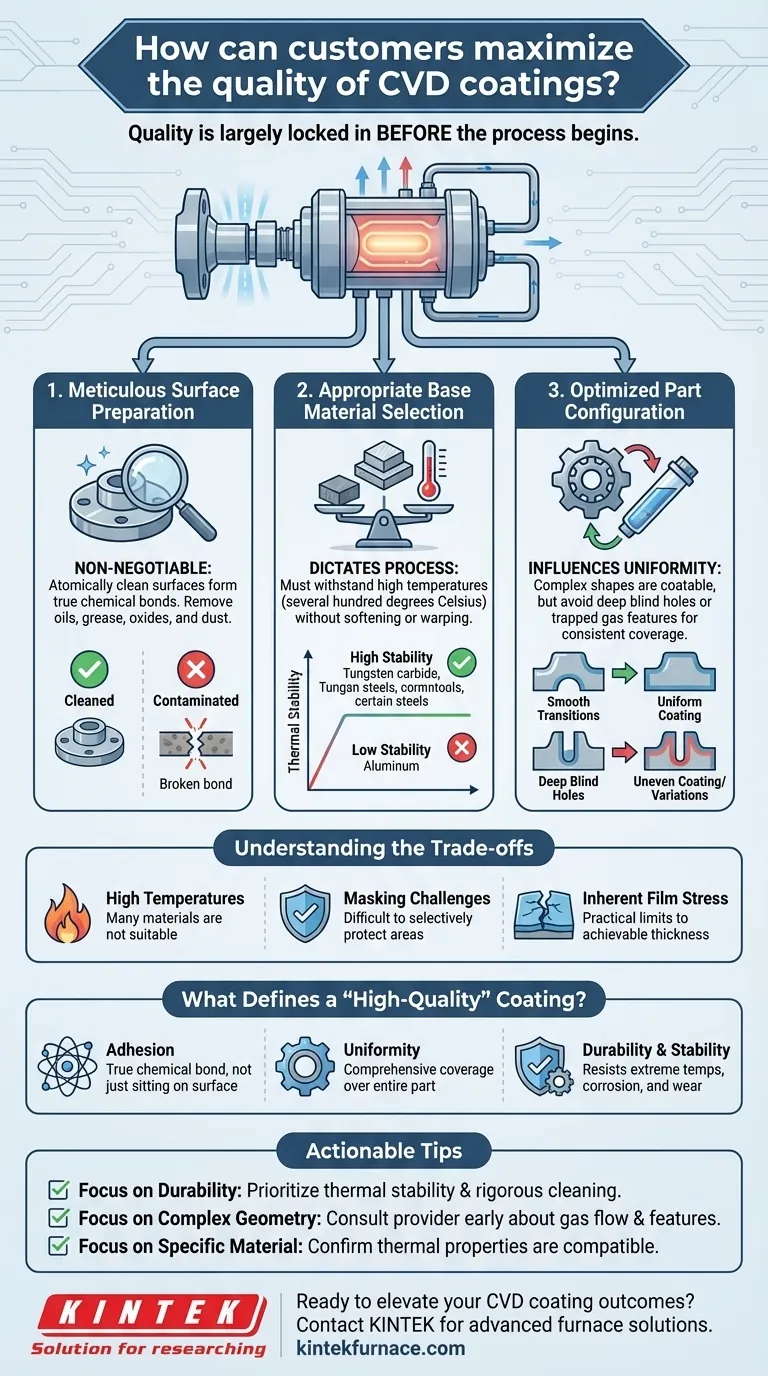

Per massimizzare la qualità di un rivestimento a Deposizione Chimica da Vapore (CVD), è necessario concentrarsi su tre fattori interamente sotto il proprio controllo: una preparazione meticolosa della superficie, la selezione appropriata del materiale di base e una configurazione ottimizzata del pezzo. Sebbene il fornitore di rivestimenti gestisca i complessi parametri di processo, il successo finale è determinato dalla qualità e dall'idoneità del pezzo fornito.

L'intuizione più critica è che la qualità di un rivestimento CVD è in gran parte definita prima che il processo di rivestimento abbia inizio. Le tue decisioni riguardo al materiale, alle condizioni superficiali e alla geometria del pezzo creano le fondamenta essenziali per l'adesione, l'uniformità e le prestazioni del rivestimento.

Le Fondamenta: Perché le Tue Decisioni Contano

Il CVD non è un semplice processo di verniciatura o placcatura; è una reazione chimica ad alta temperatura. La superficie del tuo pezzo funge da catalizzatore e da sito di legame dove i gas precursori reagiscono per far crescere un nuovo film solido.

Il tuo pezzo è un ingrediente attivo in questa reazione. Le sue proprietà dettano direttamente il risultato.

Principio 1: La Preparazione della Superficie è Non Negoziabile

Un rivestimento CVD forma un vero legame chimico con il substrato. Qualsiasi contaminante, per quanto piccolo, funge da barriera che impedisce la corretta formazione di questo legame.

Le superfici devono essere atomicamente pulite. Ciò significa che sono completamente prive di oli, grasso, strati di ossido, polvere e qualsiasi altro residuo derivante dalle precedenti fasi di lavorazione. Una superficie contaminata porta direttamente a scarsa adesione e potenziale fallimento del rivestimento.

Principio 2: Il Materiale di Base Dettaglia il Processo

Il processo CVD avviene a temperature elevate, spesso diverse centinaia di gradi Celsius. Il materiale di base scelto deve essere in grado di resistere a questo calore senza ammorbidirsi, deformarsi o alterare le sue proprietà fondamentali.

Questo requisito di stabilità termica è il motivo per cui la selezione del materiale è così cruciale. Un materiale che non può sopportare la temperatura di reazione limita la capacità del fornitore di ottimizzare il processo, compromettendo la qualità finale del rivestimento.

Principio 3: La Geometria del Pezzo Influenza l'Uniformità

Un vantaggio chiave del CVD è che non è un processo "a linea di vista", consentendo di rivestire forme complesse. I gas reattivi fluiscono attorno al pezzo, rivestendo tutte le superfici esposte.

Tuttavia, passaggi interni estremamente complessi o fori ciechi molto profondi e stretti possono creare problemi nel flusso dei gas. Queste caratteristiche possono portare a variazioni nello spessore del rivestimento o a una copertura incompleta. La progettazione di pezzi con transizioni più uniformi ed evitando geometrie che possano intrappolare il gas produrrà un rivestimento più uniforme e affidabile.

Comprendere i Compromessi del CVD

Per prendere decisioni informate, è necessario comprendere le caratteristiche intrinseche e i limiti del processo stesso. Questa conoscenza consente di progettare per il successo.

L'Impatto delle Alte Temperature

Il compromesso principale è il calore. Molti materiali, come gli acciai per utensili trattati termicamente che perderebbero la loro tempra, la maggior parte delle leghe di alluminio e le plastiche, non sono adatti per i processi CVD standard. È necessario selezionare un substrato che sia termicamente stabile alla temperatura di reazione richiesta.

La Sfida della Mascheratura

Poiché il CVD si basa su un gas reattivo che riempie l'intera camera, è molto difficile "mascherare" o proteggere selettivamente alcune aree di un pezzo dal rivestimento. Il processo tende naturalmente a rivestire tutto ciò che può raggiungere.

Tensione Intrinseca del Film e Limiti di Spessore

Man mano che il film CVD si ispessisce, si accumulano tensioni interne all'interno del rivestimento. Se lo spessore supera un certo limite per un dato sistema di materiali, questa tensione può causare la fessurazione o la delaminazione del rivestimento dalla superficie. Esiste sempre un limite pratico allo spessore del rivestimento ottenibile.

Cosa Definisce un Rivestimento CVD di "Alta Qualità"?

Quando si controllano i fattori fondamentali, si abilita il processo CVD a fornire i suoi vantaggi unici, che definiscono un risultato di alta qualità.

Adesione: Un Vero Legame Chimico

La singola misura di qualità più importante è l'adesione. Un processo CVD di successo crea un legame chimico potente e diretto tra il rivestimento e gli atomi del substrato. Il rivestimento non si limita a stare sulla superficie; ne diventa parte integrante.

Uniformità: Copertura Completa

La qualità è misurata anche dall'uniformità. Un processo ben eseguito fornisce un controllo eccezionale sullo spessore, garantendo che l'intero pezzo, comprese le geometrie complesse, riceva uno strato di rivestimento coerente e completo.

Durabilità e Stabilità

Il film risultante è denso, durevole e altamente stabile. Questi rivestimenti sono progettati per resistere a temperature estreme, ambienti corrosivi e usura meccanica significativa, superando di gran lunga le capacità di molti altri trattamenti superficiali.

Come Applicare Questo al Tuo Progetto

Le tue scelte nella fase di progettazione sono il tuo strumento più potente per massimizzare la qualità del rivestimento. Utilizza queste linee guida per allineare il tuo progetto con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima durata e adesione: Dai priorità alla selezione di un materiale di base termicamente stabile e all'implementazione di un rigoroso processo di pulizia multistadio prima di inviare il pezzo per il rivestimento.

- Se il tuo obiettivo principale è rivestire una geometria complessa: Collabora con il tuo fornitore di rivestimenti nelle prime fasi di progettazione per discutere il flusso dei gas e assicurarti che caratteristiche come i canali interni o i fori ciechi siano accessibili.

- Se il tuo obiettivo principale è la prestazione su un materiale specifico: Verifica che le proprietà termiche del tuo materiale siano compatibili con le temperature richieste per il rivestimento desiderato.

La collaborazione proattiva e la progettazione per la rivestibilità sono le chiavi per sbloccare il pieno potenziale prestazionale della tecnologia CVD.

Tabella Riassuntiva:

| Fattore Chiave | Perché è Importante | Suggerimenti Pratici |

|---|---|---|

| Preparazione della Superficie | Garantisce un forte legame chimico; previene il fallimento dell'adesione | Utilizzare una pulizia rigorosa per rimuovere oli, ossidi e contaminanti |

| Selezione del Materiale di Base | Deve resistere alle alte temperature del CVD senza deformarsi | Scegliere materiali termicamente stabili come alcuni acciai o ceramiche |

| Geometria del Pezzo | Influenza il flusso dei gas e l'uniformità del rivestimento | Progettare con transizioni uniformi; evitare fori ciechi profondi per una copertura uniforme |

Pronto a migliorare i risultati dei tuoi rivestimenti CVD? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre capacità di personalizzazione approfondite assicurano che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a ottenere adesione, uniformità e durata superiori nei tuoi rivestimenti. Non lasciare la qualità al caso: contattaci oggi per discutere come le nostre soluzioni personalizzate possono avvantaggiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione