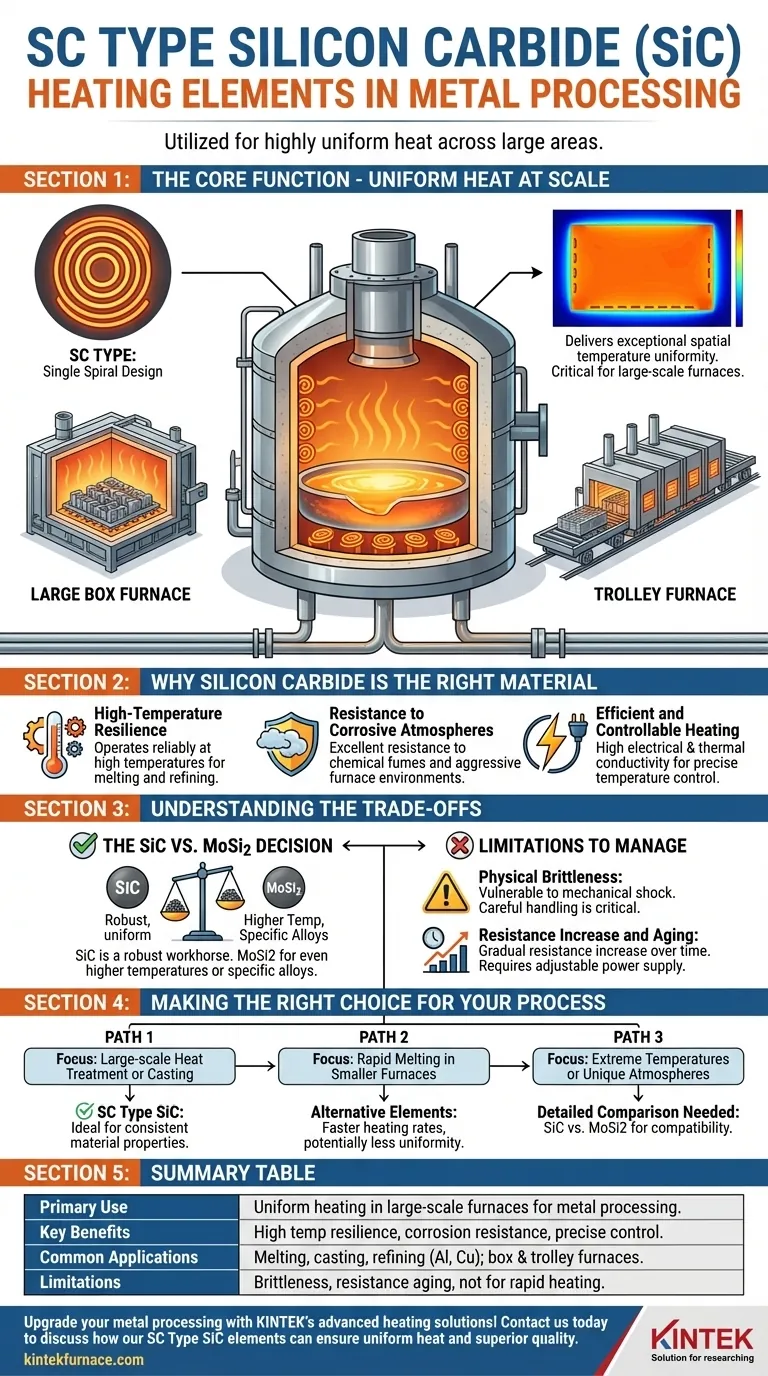

Nella lavorazione dei metalli, gli elementi riscaldanti in carburo di silicio (SiC) di tipo SC sono utilizzati per la loro capacità di fornire un calore altamente uniforme su aree ampie. Sono essenziali nei forni utilizzati per la fusione, la colata e la raffinazione di metalli non ferrosi come alluminio e rame, dove la temperatura costante è fondamentale per garantire la qualità del materiale e la stabilità del processo.

Il termine "Tipo SC" si riferisce a una configurazione a Spirale Singola, un design specifico progettato per un unico scopo principale: fornire un'eccezionale uniformità della temperatura spaziale. Ciò lo rende la scelta ideale per i forni su larga scala in cui il riscaldamento uniforme è più critico della velocità di riscaldamento grezza.

La Funzione Principale: Calore Uniforme su Scala

Il valore principale dell'elemento di tipo SC in metallurgia non è solo la sua capacità di scaldarsi, ma la sua capacità di creare un ambiente termico stabile e omogeneo. Ciò è un risultato diretto del suo design specifico.

Cosa Significa "Tipo SC": Il Design a Spirale Singola

La designazione "SC" è l'abbreviazione di Spirale Singola (Single Spiral). Questo si riferisce alla costruzione fisica dell'elemento riscaldante.

Questa configurazione a spirale è ottimizzata per irradiare calore uniformemente su una vasta area superficiale, riducendo al minimo la variazione di temperatura che può verificarsi tra diversi punti in un forno grande.

L'Importanza dell'Uniformità della Temperatura Spaziale

Nella lavorazione dei metalli, temperature incoerenti possono portare a significativi problemi di qualità, come struttura a grana irregolare, stress interni nelle fusioni o raffinazione incompleta.

Gli elementi di tipo SC sono posizionati lungo il fondo o i lati di grandi forni per creare una zona di riscaldamento vasta e costante. Ciò assicura che l'intero lotto di metallo sperimenti le stesse condizioni termiche, portando a risultati prevedibili e di alta qualità.

Applicazioni Tipiche dei Forni

Grazie alle loro caratteristiche di riscaldamento uniforme, gli elementi di tipo SC si trovano più comunemente nei forni industriali su larga scala.

Ciò include grandi forni a scatola per il trattamento termico di componenti di grandi dimensioni e forni a carrello in cui i prodotti vengono spostati attraverso zone di riscaldamento estese e controllate con precisione.

Perché il Carburo di Silicio è il Materiale Giusto

La scelta del carburo di silicio come materiale di base è importante quanto il design a spirale del tipo SC. Le proprietà intrinseche del materiale lo rendono particolarmente adatto all'ambiente difficile della lavorazione dei metalli.

Resistenza alle Alte Temperature

Gli elementi in SiC possono operare in modo affidabile alle alte temperature richieste per fondere e raffinare i metalli, fornendo l'energia necessaria per questi processi impegnativi senza degradarsi rapidamente.

Resistenza alle Atmosfere Corrosive

La fusione e la raffinazione dei metalli possono rilasciare fumi e creare atmosfere chimicamente aggressive all'interno di un forno. La natura ceramica del carburo di silicio offre un'eccellente resistenza a questa corrosione, garantendo una maggiore durata rispetto a molti elementi metallici.

Riscaldamento Efficiente e Controllabile

Il SiC offre una combinazione di elevata conduttività elettrica e buona conducibilità termica. Ciò gli consente di convertire efficientemente l'energia elettrica in calore e di distribuirlo efficacemente, consentendo un controllo preciso della temperatura.

Comprendere i Compromessi

Sebbene molto efficaci, gli elementi in SiC di tipo SC non sono una soluzione universale. Comprendere i loro limiti è fondamentale per una corretta applicazione.

La Decisione SiC vs. MoSi2

Il carburo di silicio è uno dei due elementi ad alta temperatura più comuni, insieme al Disilicuro di Molibdeno (MoSi2). Sebbene il SiC sia un cavallo di battaglia robusto, gli elementi MoSi2 possono spesso raggiungere temperature ancora più elevate e potrebbero essere richiesti per specifiche leghe o processi ad alta temperatura. La scelta migliore dipende dalla temperatura specifica e dai requisiti atmosferici della vostra applicazione.

Fragilità Fisica

Come tutti i materiali ceramici, gli elementi riscaldanti in SiC sono fragili. Sono suscettibili a danni da shock meccanico o impatto. Una manipolazione attenta durante l'installazione e la manutenzione del forno è assolutamente fondamentale per prevenire la rottura.

Aumento della Resistenza e Invecchiamento

Durante la loro vita operativa, gli elementi in SiC subiscono un graduale aumento della resistenza elettrica. Questo "invecchiamento" è un processo naturale che deve essere gestito. Il sistema di alimentazione del forno deve essere in grado di regolare la sua tensione di uscita per compensare questo cambiamento e mantenere un'erogazione di potenza costante.

Fare la Scelta Giusta per il Vostro Processo

La selezione della strategia corretta per gli elementi riscaldanti richiede di allineare i punti di forza dell'elemento con il vostro specifico obiettivo metallurgico.

- Se il vostro obiettivo principale è il trattamento termico o la colata su larga scala: L'uniformità superiore della temperatura del tipo SC lo rende una scelta ideale per garantire proprietà del materiale coerenti su grandi lotti.

- Se il vostro obiettivo principale è la fusione rapida in forni più piccoli: Una diversa configurazione o tipo di elemento potrebbe fornire velocità di riscaldamento più rapide, sebbene potenzialmente a scapito di una certa uniformità.

- Se il vostro processo comporta temperature estreme o atmosfere uniche: Dovete condurre un confronto dettagliato tra gli elementi in Carburo di Silicio e Disilicuro di Molibdeno per garantire la compatibilità del materiale e la longevità.

In definitiva, comprendere il legame diretto tra il design fisico di un elemento e le sue prestazioni termiche è la chiave per progettare un processo di riscaldamento affidabile ed efficiente.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Principale | Riscaldamento uniforme nei forni su larga scala per la lavorazione dei metalli |

| Vantaggi Chiave | Resistenza alle alte temperature, resistenza alla corrosione, controllo preciso |

| Applicazioni Comuni | Fusione, colata, raffinazione di alluminio, rame; forni a scatola e a carrello |

| Limitazioni | Fragilità, invecchiamento della resistenza, non ideale per il riscaldamento rapido |

Aggiorna la tua lavorazione dei metalli con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati per le vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare precisamente i vostri requisiti sperimentali. Contattateci oggi stesso per discutere come i nostri elementi SiC di tipo SC possono garantire un calore uniforme e una qualità superiore nei vostri processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura