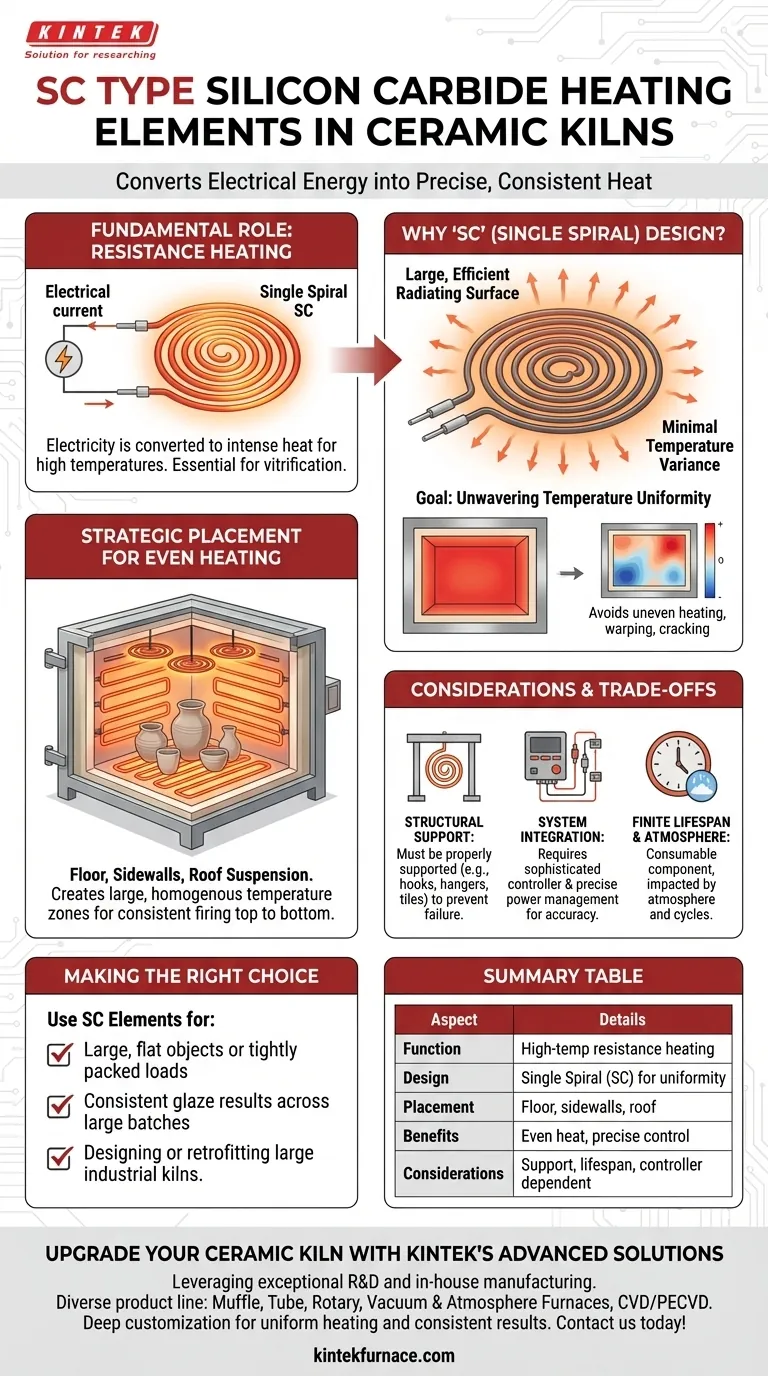

In breve, gli elementi riscaldanti in carburo di silicio (SiC) di tipo SC sono utilizzati nei forni ceramici come riscaldatori a resistenza ad alta temperatura. Sono posizionati strategicamente sul pavimento, sui lati o sospesi dal tetto della camera di cottura per convertire l'energia elettrica in calore costante e uniforme, essenziale per la cottura di successo di ceramiche e porcellane.

Il fattore critico è il design dell'elemento. La designazione "SC" si riferisce a una configurazione a spirale singola, progettata specificamente per fornire un'eccezionale uniformità di temperatura su ampie superfici, rendendola ideale per le esigenze della cottura ceramica.

Il ruolo fondamentale degli elementi SC nella cottura ceramica

Per capire come vengono utilizzati gli elementi SC, dobbiamo prima capire i problemi che risolvono. L'obiettivo della cottura ceramica è applicare una quantità precisa di calore per una durata specifica per ottenere cambiamenti chimici e fisici permanenti nell'argilla e negli smalti.

Conversione dell'elettricità in calore preciso

Gli elementi SC funzionano come riscaldatori a resistenza. Quando una corrente elettrica elevata li attraversa, la loro resistenza naturale li fa riscaldare intensamente. Questo processo consente un controllo della temperatura estremamente preciso se gestito da un controllore del forno.

Raggiungimento di alte temperature per la vetrificazione

I processi ceramici come la vetrificazione – la trasformazione di una sostanza in uno stato vetroso e non poroso – richiedono temperature estremamente elevate. Le proprietà del materiale del carburo di silicio consentono a questi elementi di operare in modo affidabile e duraturo alle temperature necessarie per cuocere ceramiche, porcellane e altri materiali refrattari.

Perché il design 'SC' (spirale singola) è importante per la ceramica

Il design di un elemento riscaldante non è arbitrario; è direttamente correlato alle sue prestazioni. La configurazione a spirale singola di un elemento di tipo SC è la sua caratteristica distintiva e la ragione principale del suo utilizzo in applicazioni critiche per la qualità.

L'obiettivo: uniformità di temperatura incrollabile

In un forno ceramico, il riscaldamento non uniforme è il nemico. Può causare deformazioni, crepe, dunting (crepe da raffreddamento) e risultati di smalto incoerenti. La sfida principale in qualsiasi forno è eliminare i punti caldi e freddi.

Come la spirale singola raggiunge l'uniformità

Il design a spirale singola crea una superficie radiante ampia ed efficiente. Ciò consente all'elemento di distribuire il calore in modo ampio e uniforme, minimizzando la variazione di temperatura all'interno della camera del forno. Questo è il motivo per cui gli elementi SC sono noti per creare piccole differenze di temperatura.

Posizionamento ideale per un riscaldamento uniforme

Grazie alla loro eccellente distribuzione del calore, gli elementi SC sono spesso posizionati sul pavimento del forno o montati lungo le pareti laterali di grandi forni a scatola o a carrello. Questa strategia di riscaldamento dal basso verso l'alto o laterale è altamente efficace nel creare una zona di temperatura ampia e omogenea, garantendo che ogni pezzo nel carico – sia sullo scaffale superiore che inferiore – sia cotto correttamente.

Comprendere i compromessi e le considerazioni

Sebbene altamente efficaci, gli elementi SC sono uno strumento specifico con i propri requisiti per una corretta implementazione.

Il supporto strutturale è irrinunciabile

Questi elementi sono ceramici e devono essere adeguatamente supportati. Possono essere sospesi dal tetto utilizzando ganci specializzati, supportati da appendini dalle pareti laterali o posati in piastrelle ceramiche preformate sul pavimento del forno. Senza un supporto corretto, rischiano un guasto meccanico.

Integrazione del sistema

La "precisione del controllo ad alta temperatura" menzionata per questi elementi non è intrinseca solo all'elemento. Si ottiene quando gli elementi sono abbinati a un sofisticato controllore del forno e a un cablaggio configurato correttamente che può gestire l'input di potenza con precisione.

Durata limitata e atmosfera

Come tutti gli elementi riscaldanti, gli elementi SC hanno una vita operativa limitata. Sebbene durevoli, la loro longevità può essere influenzata dall'atmosfera del forno (ad esempio, ossidazione vs. riduzione) e dalla frequenza dei cicli di cottura. Sono un componente di consumo che alla fine richiederà la sostituzione.

Fare la scelta giusta per il tuo obiettivo

Gli elementi di tipo SC sono una soluzione specializzata quando la coerenza della temperatura è fondamentale. Usa questa conoscenza per guidare il tuo processo decisionale.

- Se il tuo obiettivo principale è cuocere oggetti grandi e piatti o carichi densamente imballati: gli elementi SC sono una scelta eccellente per la loro capacità di fornire un riscaldamento uniforme dal basso o laterale, riducendo i gradienti di temperatura.

- Se il tuo obiettivo principale è ottenere risultati di smalto coerenti su un grande lotto: l'uniformità spaziale della temperatura fornita dagli elementi SC aiuta a minimizzare le variazioni di colore e consistenza da scaffale a scaffale.

- Se stai progettando o modernizzando un grande forno industriale: considera l'utilizzo di elementi SC per il posizionamento sul pavimento o sulle pareti laterali per garantire una distribuzione del calore affidabile e uniforme in tutta la camera.

In definitiva, la scelta degli elementi in carburo di silicio di tipo SC è una decisione per dare priorità all'uniformità della temperatura al fine di ottenere risultati coerenti e di alta qualità nel tuo lavoro ceramico.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione | Riscaldatori a resistenza ad alta temperatura che convertono l'elettricità in calore |

| Design | Configurazione a spirale singola (SC) per un'uniformità di temperatura superiore |

| Posizionamento | Pavimento, pareti laterali o sospesi dal tetto nella camera del forno |

| Vantaggi | Distribuzione uniforme del calore, funzionamento ad alta temperatura, controllo preciso |

| Considerazioni | Richiede supporto strutturale, durata limitata, dipende dal controllore del forno |

Aggiorna il tuo forno ceramico con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per un riscaldamento uniforme e risultati coerenti. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di cottura e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme