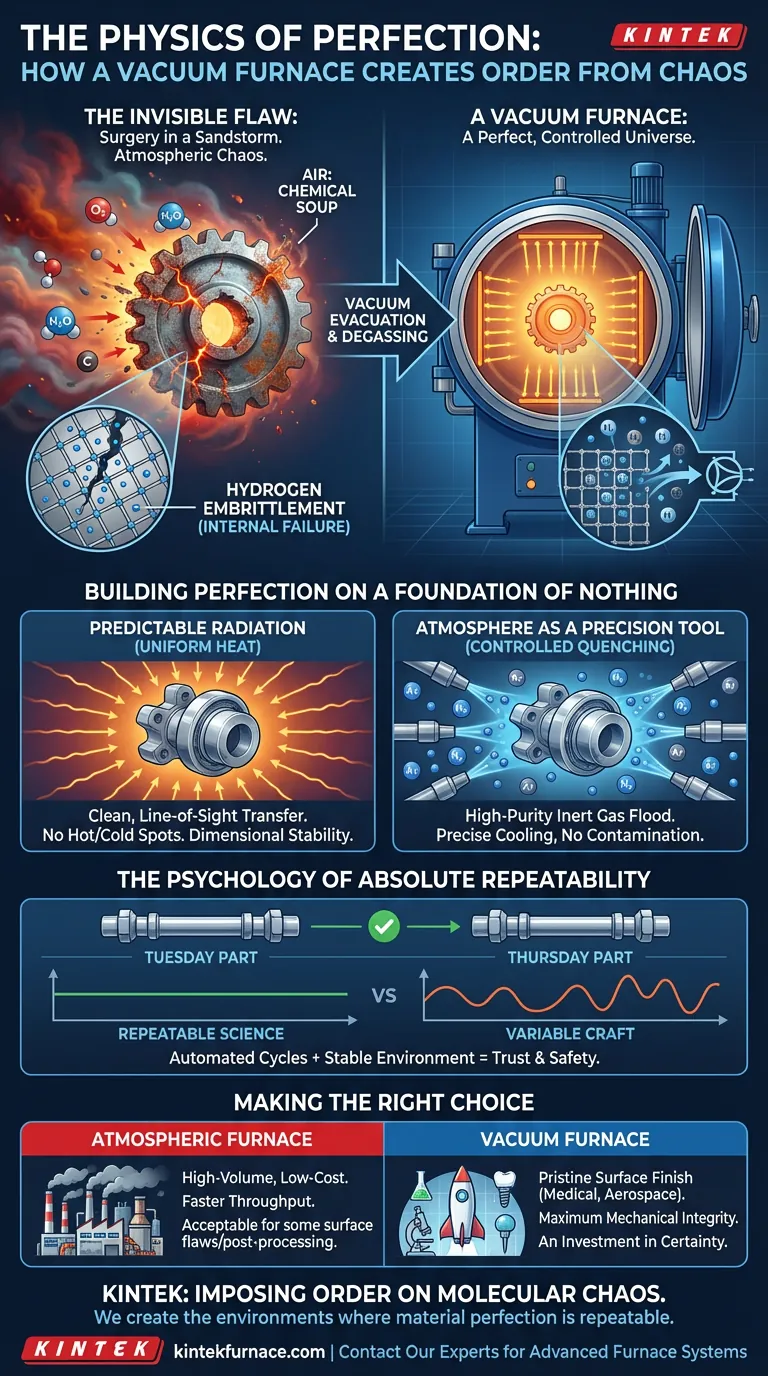

Il difetto invisibile

Immagina un bullone critico sul carrello di atterraggio di un aereo. È forgiato da una lega di acciaio ad alta resistenza, progettata per resistere a enormi sollecitazioni. Eppure, durante un'ispezione di routine, viene trovata una crepa microscopica. Il cedimento non è dovuto a una forza esterna, ma dall'interno: un fenomeno chiamato infragilimento da idrogeno.

Il colpevole? Pochi atomi vaganti di idrogeno, intrappolati all'interno del metallo durante un convenzionale processo di trattamento termico.

Questa è la sfida centrale nella scienza dei materiali: i maggiori cedimenti spesso iniziano con i contaminanti più piccoli e invisibili. Trattare termicamente nell'aria che respiriamo è come cercare di eseguire un intervento chirurgico in una tempesta di sabbia. L'atmosfera, ricca di gas reattivi, è un agente del caos.

Un forno a vuoto è la risposta. Ma il suo genio non consiste solo nel rimuovere l'aria; consiste nel creare un universo fondamentalmente diverso e perfettamente controllato in una scatola.

Dal caos atmosferico a una lavagna pulita

L'aria intorno a noi è una zuppa chimica. Ad alte temperature, le molecole di ossigeno, vapore acqueo e carbonio che contiene diventano aggressivi reagenti.

Eliminare i nemici evidenti

Riscaldare il metallo all'aria aperta è un invito all'ossidazione. L'ossigeno si lega alla superficie del materiale, creando uno strato di scaglia fragile che compromette sia la finitura che l'integrità strutturale.

Allo stesso modo, il carbonio può essere rimosso dalla superficie dell'acciaio, un processo noto come decarburazione. Questo lascia la superficie più morbida e debole del nucleo, una vulnerabilità nascosta.

Un forno a vuoto affronta direttamente questo problema rimuovendo fisicamente l'atmosfera. Non si limita a ridurre i contaminanti; li evacua, creando un ambiente chimicamente neutro. Il risultato è un pezzo brillante e pulito che non richiede alcuna pulizia secondaria.

Purificare il materiale dall'interno

La vera eleganza di un ambiente a vuoto è ciò che fa al materiale stesso.

A bassa pressione, i gas intrappolati all'interno della struttura cristallina del metallo vengono estratti. Questo processo, chiamato degasaggio, estrae proprio quegli atomi di idrogeno che portano a un infragilimento catastrofico.

Il vuoto non protegge solo la superficie; purifica il nucleo, creando un materiale intrinsecamente più forte e affidabile.

Costruire la perfezione su una base di nulla

Una volta raggiunto questo vuoto quasi perfetto, questa "lavagna pulita", inizia il vero controllo. Partendo da uno stato di vuoto deliberato, possiamo introdurre variabili note con assoluta precisione.

La prevedibilità della radiazione

In un forno convenzionale, il calore si trasferisce per convezione: correnti d'aria calda imprevedibili che creano punti caldi e freddi. Ciò porta a stress termici, che possono deformare e distorcere componenti di precisione.

Nel vuoto, il trasferimento di calore è dominato dalla radiazione. È un trasferimento di energia pulito, diretto, a linea di vista. Ogni parte del componente, indipendentemente dalla sua forma, riceve calore uniformemente. Ciò garantisce la stabilità dimensionale e minimizza lo stress interno.

L'atmosfera come strumento di precisione

Con l'atmosfera caotica e sconosciuta rimossa, possiamo introdurre un singolo gas di elevata purezza, come argon o azoto, come parte deliberata del processo.

Questa è la chiave della moderna tempra a gas. Un flusso ad alta pressione di gas inerte può raffreddare rapidamente un pezzo per ottenere la durezza desiderata, ma senza lo shock termico violento e il potenziale di contaminazione che deriva dalla tempra in olio o acqua. L'atmosfera diventa un ingrediente preciso e controllabile, non un contaminante.

La psicologia della ripetibilità assoluta

Per gli ingegneri che lavorano in applicazioni aerospaziali, mediche o di utensileria ad alte prestazioni, "abbastanza buono" è un voto insufficiente. Ciò di cui hanno bisogno è la certezza.

I moderni forni a vuoto, con i loro cicli completamente automatizzati, forniscono questa certezza. Il livello di vuoto, la rampa di temperatura, il tempo di ammollo e il protocollo di tempra sono gestiti da un computer.

Ciò trasforma il trattamento termico da un mestiere variabile a una scienza ripetibile. Se combinato con l'ambiente a vuoto intrinsecamente stabile, garantisce che il pezzo realizzato martedì sia fisicamente identico al pezzo realizzato giovedì. Non si tratta solo di qualità; si tratta di fiducia e sicurezza.

L'investimento nella certezza

Naturalmente, questo livello di controllo comporta dei compromessi.

- Costo iniziale più elevato: I sistemi a vuoto sono più complessi dei loro equivalenti atmosferici.

- Tempi di ciclo più lunghi: Creare un vuoto spinto richiede tempo.

- Manutenzione specializzata: Mantenere un sistema a vuoto impeccabile richiede competenza.

Questi non sono tanto svantaggi quanto il prezzo d'ingresso per raggiungere un livello di perfezione dei materiali altrimenti irraggiungibile. È un investimento nell'eliminazione dell'ignoto.

Fare la scelta giusta

La tua applicazione detta il livello di controllo necessario.

| Focus del requisito | Soluzione migliore | Perché? |

|---|---|---|

| Finitura superficiale impeccabile | Forno a vuoto | Previene tutta l'ossidazione e la contaminazione. Ideale per parti mediche e aerospaziali. |

| Massima integrità meccanica | Forno a vuoto | Previene la decarburazione e rimuove i gas che causano infragilimento per parti ad alta resistenza. |

| Alto volume, basso costo | Forno atmosferico | Maggiore produttività per applicazioni in cui sono accettabili post-elaborazione o alcuni difetti superficiali. |

In definitiva, scegliere un forno a vuoto è una decisione per conquistare le variabili invisibili che compromettono l'integrità dei materiali. È un atto di imposizione dell'ordine sul caos molecolare.

In KINTEK, la nostra esperienza in R&S e produzione ci consente di costruire sistemi di forni avanzati e altamente personalizzabili, dai forni a muffola e a tubo ai forni CVD avanzati e a vuoto, che ti offrono questo controllo preciso. Creiamo gli ambienti in cui la perfezione dei materiali non è solo possibile, ma ripetibile.

Se il tuo lavoro richiede certezza assoluta e un'integrità superiore dei materiali, possiamo aiutarti a costruire la soluzione giusta. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Articoli correlati

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- Il vero motivo per cui i tuoi materiali ad alte prestazioni falliscono (e non è la lega)

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto