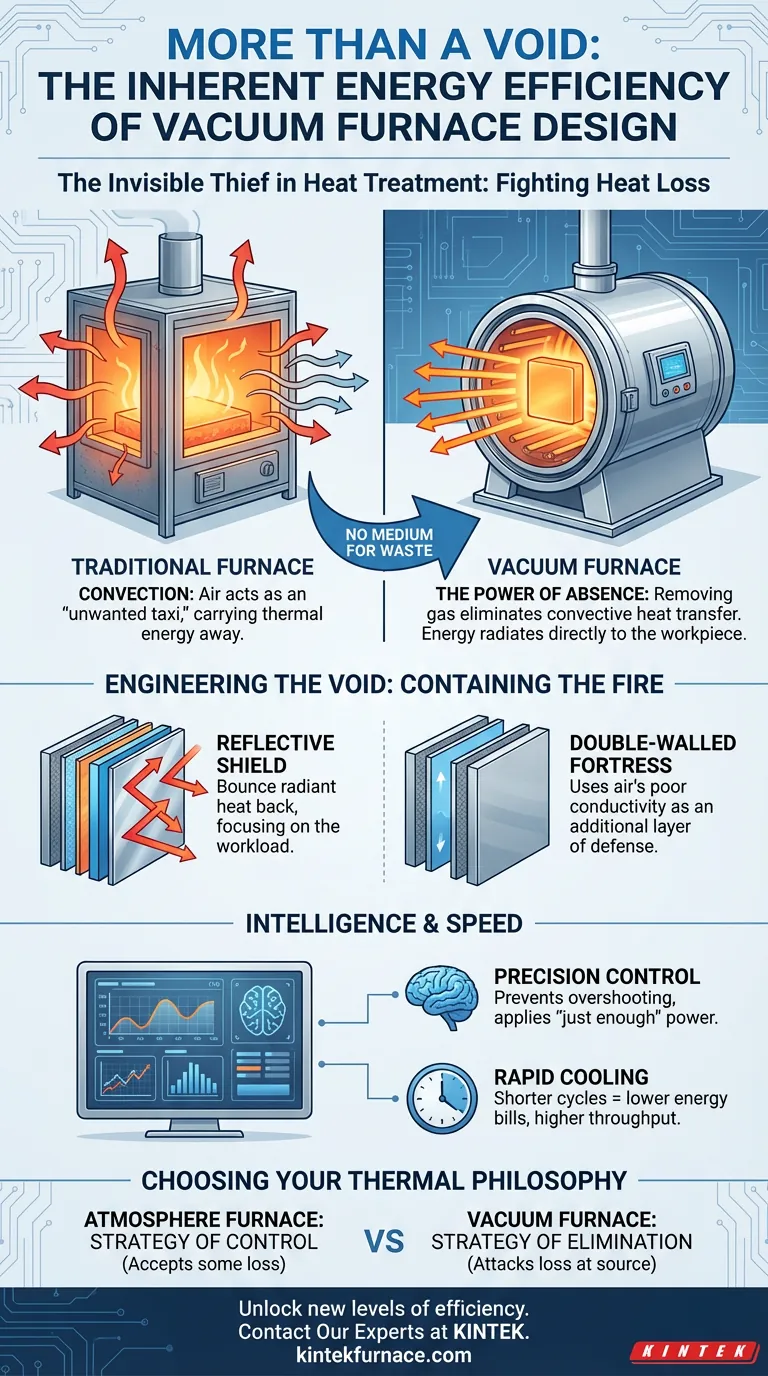

Il ladro invisibile nel trattamento termico

In qualsiasi processo termico, l'energia è la valuta principale. Eppure, ne spendiamo gran parte combattendo un ladro invisibile: la dispersione di calore. Essa sfugge per conduzione, si irradia nell'ambiente e, cosa più significativa, viene trasportata via dall'aria stessa all'interno di un forno convenzionale.

Abbiamo una tendenza psicologica a concentrarci su ciò che aggiungiamo a un sistema, come versare più potenza negli elementi riscaldanti. Ma le soluzioni ingegneristiche più eleganti derivano spesso da ciò che rimuoviamo. Un forno sottovuoto non si limita a riscaldare oggetti in una scatola; cambia fondamentalmente le regole della fisica termica rimuovendo il mezzo per lo spreco.

Il potere dell'assenza

La singola maggiore fonte di inefficienza in un forno tradizionale è la convezione. L'aria o il gas atmosferico si riscaldano, circolano e trasportano energia termica lontano dal pezzo in lavorazione. È un servizio taxi indesiderato per i BTU per cui hai pagato.

Un forno sottovuoto licenzia questo servizio taxi.

Rimuovendo quasi tutte le molecole di gas, crea un ambiente in cui il trasferimento di calore per convezione è virtualmente impossibile. Non c'è mezzo per trasportare via il calore. Questo semplice atto di rimozione ha una conseguenza profonda: l'energia non viene più sprecata riscaldando un gas in circolazione. Invece, viaggia dagli elementi riscaldanti al pezzo in lavorazione attraverso la radiazione diretta, un trasferimento pulito, efficiente e visibile.

È una soluzione di profonda semplicità. L'energia va dove la vuoi tu, perché non c'è nessun altro posto dove possa andare.

Ingegnerizzare il vuoto: contenere il fuoco

Creare un vuoto è solo metà della battaglia. La struttura fisica del forno deve essere ingegnerizzata per capitalizzare questo vantaggio. L'obiettivo è costruire una fortezza termica perfetta.

Uno scudo riflettente

Con la convezione eliminata, la radiazione e la conduzione sono i percorsi rimanenti per la dispersione di calore. Per combattere questo, i moderni forni sottovuoto sono rivestiti con pacchetti isolanti multistrato, spesso realizzati con materiali avanzati come la fibra di mullite policristallina.

Questo non è solo isolamento; è uno scudo riflettente. È progettato per rimandare il calore radiante all'interno della camera, mantenendolo focalizzato sul carico di lavoro e impedendogli di fuoriuscire attraverso le pareti del forno.

La fortezza a doppia parete

Alcuni design vanno oltre, incorporando gusci del forno a doppio strato. Creando uno spazio d'aria tra una parete interna ed esterna, utilizzano la scarsa conducibilità termica dell'aria stessa come un altro strato di difesa contro la dispersione di calore. È un uso intelligente della fisica semplice per massimizzare il contenimento.

Intelligenza nell'isolamento

L'efficienza non riguarda solo la prevenzione delle perdite; riguarda l'applicazione intelligente. Il riscaldamento a forza bruta è uno spreco. La precisione è efficiente.

Questo è il ruolo del sistema di controllo del forno. I sistemi moderni agiscono come il cervello del forno, monitorando costantemente la temperatura e apportando micro-regolazioni all'uscita di potenza.

Ciò impedisce la fonte più comune di spreco energetico: il superamento della temperatura target. Il sistema applica solo la potenza sufficiente, al momento giusto, per raggiungere e mantenere il profilo termico perfetto. Questa disciplina del "giusto quanto basta" non solo consente di risparmiare energia, ma migliora anche la qualità e la coerenza del prodotto finale.

L'efficienza della velocità

Un aspetto finale, spesso trascurato, dell'efficienza è il tempo. Il consumo energetico non riguarda solo i kilowatt all'ora; riguarda i kilowatt totali per ciclo.

Molti forni sottovuoto incorporano sistemi di tempra a gas ad alta pressione per un raffreddamento rapido. Riducendo drasticamente la fase di raffreddamento, si riduce il tempo di ciclo completo, dal carico allo scarico.

Eseguire meno ore al giorno per elaborare lo stesso numero di pezzi si traduce direttamente in bollette energetiche più basse e una maggiore produttività operativa. L'efficienza, in questo contesto, riguarda tanto la velocità quanto il contenimento termico.

Scegliere la tua filosofia termica

La scelta tra un forno sottovuoto e un forno a atmosfera tradizionale è una scelta di filosofia termica.

-

Forno a atmosfera: Gestisce l'ambiente riempiendolo con un gas specifico. Questa è una strategia di controllo. È un approccio valido ed efficace, ma accetta intrinsecamente un certo livello di dispersione di calore per convezione.

-

Forno sottovuoto: Gestisce l'ambiente rimuovendo il gas. Questa è una strategia di eliminazione. Attacca la dispersione di calore alla fonte, offrendo un vantaggio termodinamico fondamentale.

La scelta giusta dipende dai tuoi obiettivi. Per processi che richiedono i massimi livelli di pulizia dei pezzi e la massima efficienza energetica, il forno sottovuoto è la soluzione tecnica superiore. Per laboratori e industrie in cui ogni secondo conta, le sue capacità di ciclo rapido offrono un vantaggio operativo convincente.

In KINTEK, siamo specializzati nel tradurre questi principi in pratica. La nostra profonda esperienza in R&S e produzione ci consente di costruire sistemi di forni a muffola, a tubo, rotativi e sottovuoto avanzati altamente efficienti. Poiché ogni processo è unico, forniamo una profonda personalizzazione per garantire che il tuo forno non sia solo un'attrezzatura, ma una soluzione su misura progettata attorno alla tua specifica filosofia termica.

Per scoprire come il giusto design del forno può sbloccare nuovi livelli di efficienza nel tuo lavoro, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Dalla Forza Bruta al Controllo Perfetto: La Fisica e la Psicologia dei Forni Sottovuoto

- Il Nemico Invisibile: Perché i Forni Sottovuoto Sono una Scommessa sulla Perfezione

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- La fisica della perfezione: come un forno a vuoto crea ordine dal caos

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica