Il Nemico Invisibile nella Camera

Un metallurgista estrae un lotto di componenti aerospaziali da un forno sottovuoto. Il ciclo di riscaldamento è stato perfetto, i registri dei dati sono puliti, ma i pezzi sono rovinati. Una debole e inconfondibile decolorazione sulla superficie segnala l'ossidazione, la contaminazione stessa che il forno è stato progettato per prevenire.

L'errore non è stato nel calore. È stato nel vuoto. Una micro-perdita in una guarnizione della porta, impercettibile all'occhio, ha permesso a poche molecole vaganti di ossigeno di diventare un contaminante catastrofico a 1200°C.

Questo scenario rivela una verità fondamentale: un forno sottovuoto non è semplicemente un forno. È un sofisticato sistema di controllo ambientale. La sua padronanza riguarda meno la gestione del calore e più una battaglia disciplinata, quasi psicologica, contro l'invisibile.

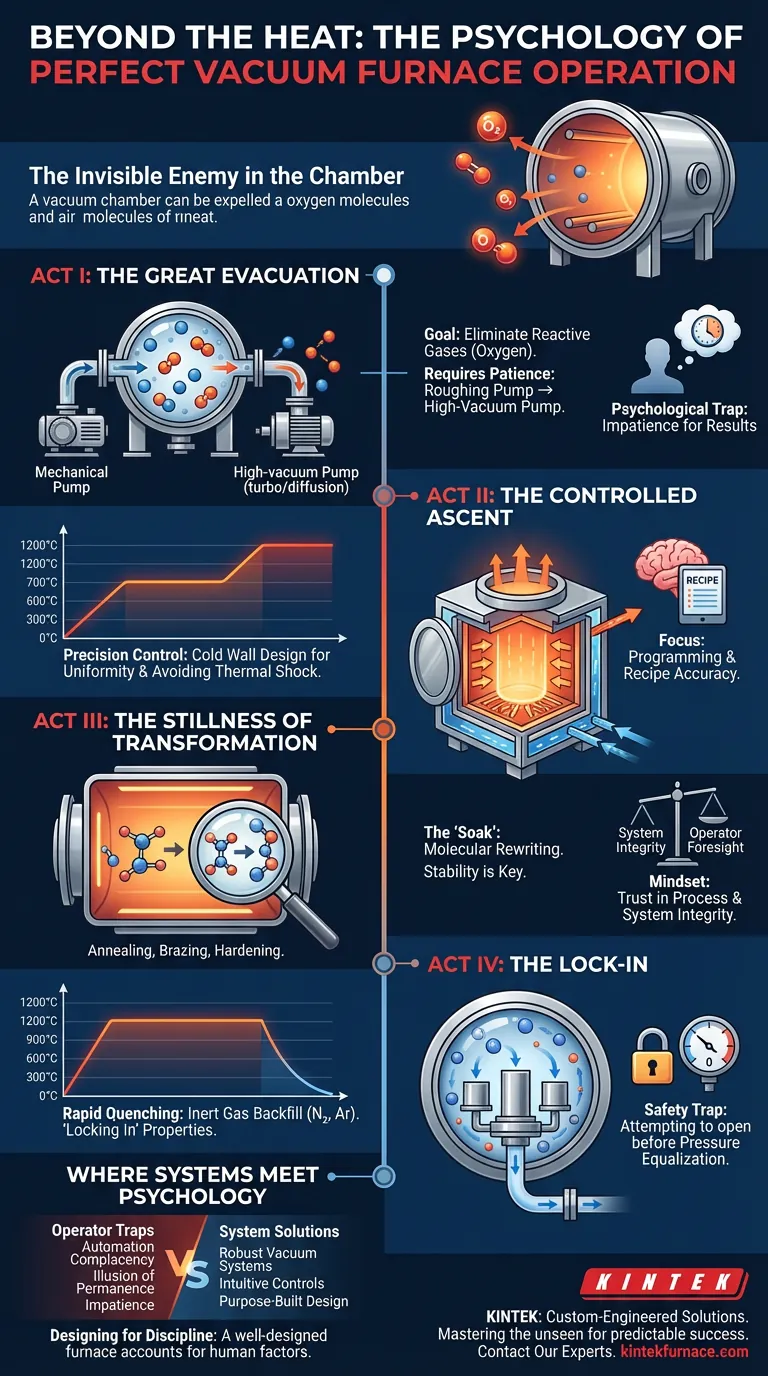

I Quattro Atti della Purezza Ambientale

Un ciclo di forno riuscito è una narrazione in quattro parti. Ogni atto si basa sul precedente e un singolo passo falso può compromettere l'intera performance.

Atto I: La Grande Evacuazione

Prima che venga applicato qualsiasi calore, la camera deve essere purgata dai suoi nemici atmosferici. L'obiettivo principale è eliminare i gas reattivi, principalmente l'ossigeno, che causano reazioni chimiche indesiderate ad alte temperature.

Questa è una prova di pazienza. Il processo prevede una pompa meccanica "di pre-vuoto" per rimuovere la maggior parte dell'aria, seguita da una pompa ad alto vuoto per raggiungere il vuoto profondo richiesto per processi sensibili. La tentazione di affrettare la fase di riscaldamento è un bias cognitivo che dobbiamo combattere. La qualità di questo vuoto iniziale detta la qualità finale del materiale.

Atto II: La Salita Controllata

Una volta raggiunto il vuoto desiderato, inizia il ciclo di riscaldamento. Sistemi di controllo sofisticati gestiscono la velocità di aumento della temperatura con incredibile precisione. Tuttavia, il sistema è valido solo quanto la "ricetta" programmata dall'operatore.

Qui, la meraviglia ingegneristica di un design a "parete fredda"—dove il corpo del forno è raffreddato ad acqua—consente cambiamenti di temperatura rapidi e uniformi. Non si tratta solo di scaldarsi; si tratta di raggiungere la temperatura desiderata senza indurre shock termico, seguendo un percorso che rispetta i limiti del materiale.

Atto III: La Quiete della Trasformazione

Il "tempo di permanenza" è il cuore silenzioso del processo. Il forno mantiene il materiale a una temperatura specifica per una durata stabilita, consentendo l'annielamento, la brasatura o l'indurimento.

Questa fase è ingannevole. Per l'operatore, appare statica. Ma all'interno della camera, a livello molecolare, la struttura stessa del materiale viene riscritta. Qualsiasi instabilità nel vuoto o nella temperatura durante questo periodo critico può portare a risultati incoerenti. È una testimonianza dell'integrità del sistema e della lungimiranza dell'operatore nella programmazione.

Atto IV: Il Blocco

Dopo il tempo di permanenza, il materiale deve essere raffreddato in modo altamente controllato. I forni moderni utilizzano spesso un rapido raffreddamento (quenching) riempiendo nuovamente la camera con un gas inerte come azoto o argon.

Questo non è semplicemente un raffreddamento; è l'atto di "bloccare" le proprietà fisiche desiderate ottenute durante il tempo di permanenza. Un profilo di raffreddamento errato è dannoso quanto un profilo di riscaldamento errato: può deformare i pezzi o non raggiungere la durezza richiesta. Il ciclo si conclude con l'equalizzazione della pressione, un ultimo passaggio di sicurezza che protegge l'operatore dalla propria impazienza.

Dove i Sistemi Incontrano la Psicologia

Anche con l'automazione avanzata, l'operatore rimane la variabile più critica. Il successo dipende dal riconoscimento e dalla mitigazione di comuni trappole cognitive.

- Compiacenza da Automazione: Ci fidiamo che la macchina sia perfetta. Questo porta a trascurare la manutenzione essenziale, come il controllo dell'olio della pompa o la pulizia degli elementi riscaldanti. Un forno è uno strumento di precisione e il suo "cervello" (il sistema di controllo) dipende da un "corpo" sano.

- L'Illusione della Permanenza: Presupponiamo che una guarnizione che era buona ieri sia buona oggi. Un sistema sottovuoto richiede uno scetticismo costante. Controlli regolari delle perdite non sono faccende noiose; sono il fondamento della ripetibilità del processo.

- Impazienza per i Risultati: Il desiderio di vedere il prodotto finale può portare a scorciatoie pericolose, come tentare di aprire la porta prima che la pressione si sia completamente equalizzata. Gli interblocchi di sicurezza esistono per una ragione: sono la difesa del sistema contro la natura umana.

Progettare per Disciplina e Precisione

Il modo più efficace per garantire risultati coerenti è utilizzare attrezzature che tengano conto di questi fattori umani. Un forno ben progettato non si limita a eseguire un compito; rende l'operazione corretta il percorso più semplice.

È qui che la filosofia dietro l'hardware diventa critica.

- Sistemi Sottovuoto Robusti: Un forno con una camera ad alta integrità e un sistema di pompaggio affidabile riduce il carico mentale della ricerca di perdite, consentendo all'operatore di concentrarsi sul processo stesso.

- Controlli Intuitivi: Un'interfaccia di controllo chiara e logica minimizza il rischio di errori di programmazione, garantendo che la ricetta intesa sia quella eseguita.

- Design Costruito Appositamente: Per la ricerca all'avanguardia e la produzione critica, un forno "taglia unica" è un compromesso. Il processo detta lo strumento.

Per queste applicazioni esigenti, sistemi ingegnerizzati su misura come i forni sottovuoto KINTEK offrono un vantaggio decisivo. Personalizzando il forno—dalle dimensioni della camera alle specifiche capacità CVD o PECVD—in base ai requisiti unici del materiale, l'attrezzatura diventa un vero partner. Costruisce una base affidabile e ripetibile che trasforma la complessa coreografia di vuoto, calore e tempo in un successo prevedibile.

Padroneggiare il forno significa in definitiva padroneggiare l'ambiente invisibile al suo interno. Richiede un apprezzamento per la fisica del vuoto e una comprensione onesta della psicologia dell'operatore. Con la giusta prospettiva e gli strumenti giusti, puoi garantire che ogni ciclo offra la perfezione.

Per processi che richiedono questo livello di controllo ambientale e operativo, il partner giusto è essenziale. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Articoli correlati

- Il vero motivo per cui i tuoi materiali ad alte prestazioni falliscono (e non è la lega)

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La fisica della perfezione: come un forno a vuoto crea ordine dal caos

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto