Hai fatto tutto secondo le regole. Hai selezionato una lega all'avanguardia, preparato meticolosamente il campione e programmato il ciclo di trattamento termico esattamente secondo le specifiche. Eppure, quando ispezioni il pezzo finale, è un fallimento. Forse è scolorito, fragile dove dovrebbe essere resistente, o deformato quel tanto che basta per essere inutile. Ti ritrovi con un componente scartato e costoso e una domanda frustrante: cosa è andato storto?

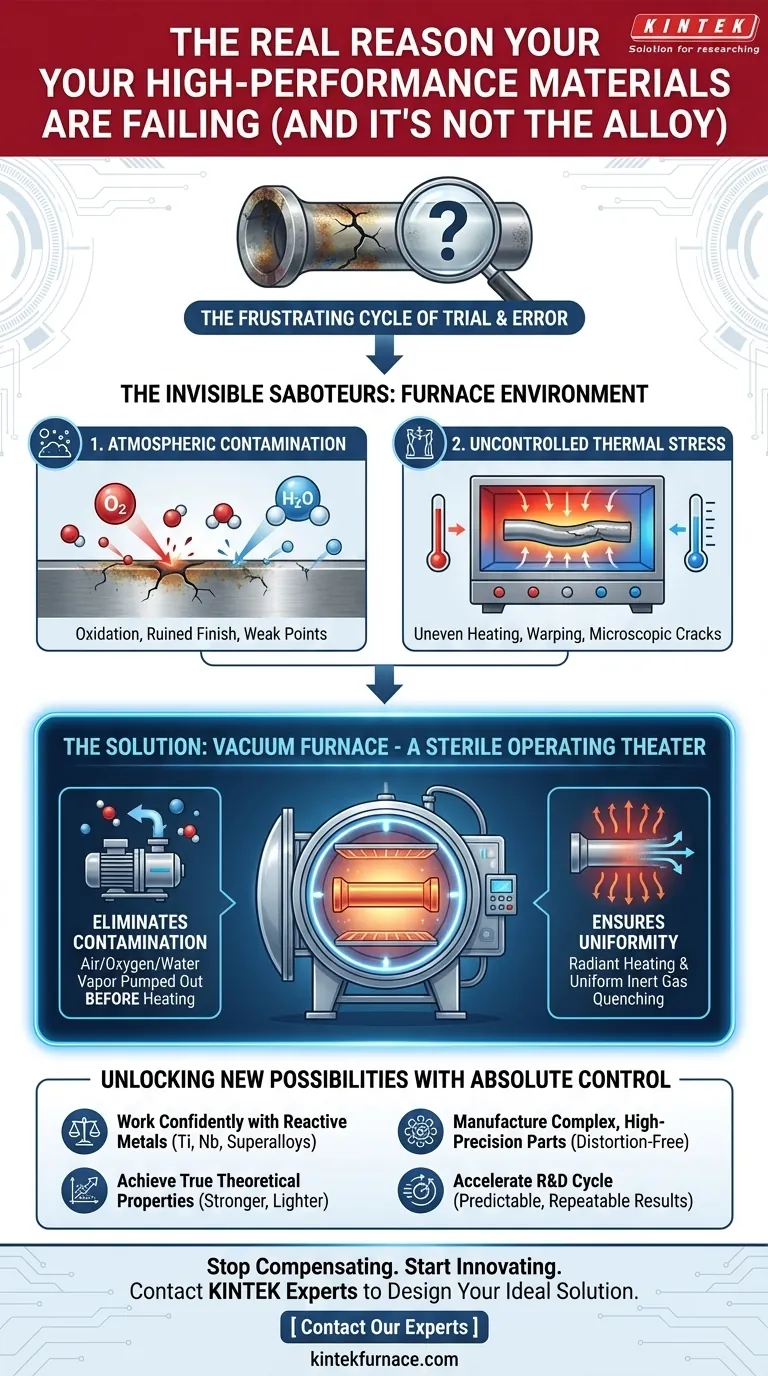

Il frustrante ciclo di tentativi ed errori

Se questo scenario ti sembra familiare, non sei solo. Nei laboratori aerospaziali, di dispositivi medici e di produzione avanzata, i team sono intrappolati in un costoso ciclo di tentativi ed errori. Inseguono la coerenza modificando le variabili ovvie:

- Regolando la temperatura di picco di qualche grado.

- Prolungando il tempo di "ammollo".

- Rallentando la velocità di raffreddamento.

- Mettendo in discussione il fornitore di materie prime.

A volte queste modifiche sembrano funzionare, solo per far riapparire il problema nel lotto successivo. Questo non è solo un fastidio tecnico; ha gravi conseguenze commerciali. Ogni ciclo fallito spreca materiali preziosi, consuma energia costosa e, soprattutto, ritarda i progetti di ricerca e sviluppo e posticipa le date di lancio dei prodotti. L'incapacità di ottenere risultati prevedibili e ripetibili pone un limite rigido all'innovazione.

I sabotatori invisibili: perché l'ambiente del tuo forno è il vero problema

La frustrante verità è che queste modifiche raramente funzionano in modo coerente perché si concentrano sui sintomi, non sulla malattia sottostante. Il problema non è la tua ricetta; è la "cucina" in cui stai cucinando.

In qualsiasi forno a atmosfera convenzionale, anche uno spurgato con gas inerte, due sabotatori invisibili sono sempre al lavoro:

1. Contaminazione atmosferica

L'aria che ci circonda contiene circa il 21% di ossigeno e tracce di vapore acqueo. Quando riscaldate ad alte temperature, queste molecole diventano iper-reattive. Attaccano la superficie dei tuoi materiali, causando micro-ossidazione che rovina la finitura superficiale, compromette le giunzioni brasate e crea punti deboli che portano a un cedimento prematuro. Anche uno spurgo di gas inerte ad "alta purezza" in un forno standard non può eliminare completamente questo, lasciando contaminanti residui a compromettere il tuo lavoro.

2. Stress termico incontrollato

I forni a atmosfera trasferiscono il calore principalmente tramite convezione, il movimento di gas caldo. Questo processo è intrinsecamente irregolare, creando punti caldi e freddi sul tuo componente. Durante il riscaldamento e, cosa più importante, durante il raffreddamento, queste differenze di temperatura causano l'espansione e la contrazione di diverse parti del materiale a velocità diverse. Ciò introduce stress interni, portando a deformazioni, distorsioni e persino crepe microscopiche invisibili all'occhio ma catastrofiche sotto carico.

Modificare la temperatura non fa nulla per rimuovere l'ossigeno. Prolungare il tempo di ammollo non può risolvere un punto caldo. Stai combattendo una battaglia che non puoi vincere perché l'ambiente fondamentale è difettoso.

La soluzione: una sala operatoria sterile per i tuoi materiali

Per sconfiggere questi due colpevoli, non hai bisogno di un forno leggermente migliore. Hai bisogno di un approccio fondamentalmente diverso, uno che fornisca un controllo totale sull'ambiente termico. Questo è il principio fondamentale dietro un forno sotto vuoto. È meno un forno e più una sala operatoria sterile per la scienza dei materiali.

Un forno sotto vuoto neutralizza direttamente entrambi i sabotatori:

- Elimina la contaminazione: pompando via l'aria, il vuoto rimuove l'ossigeno e il vapore acqueo prima ancora che inizi il processo di riscaldamento. Il calore viene quindi trasferito tramite pura radiazione in un ambiente ultra-pulito, garantendo che la superficie del materiale rimanga incontaminata e che le sue proprietà intrinseche siano preservate.

- Garantisce una perfetta uniformità: il riscaldamento radiante nel vuoto è incredibilmente uniforme, irradia l'intero componente con energia uniforme. Questo elimina i punti caldi. Quindi, per il raffreddamento, viene introdotto un gas inerte ad alta purezza e fatto circolare ad alta velocità, raffreddando uniformemente il pezzo da tutti i lati. Questo processo controllato e uniforme minimizza lo shock termico e lo stress, eliminando virtualmente deformazioni e distorsioni.

Come i forni sotto vuoto KINTEK offrono un controllo assoluto

Un forno sotto vuoto KINTEK è l'incarnazione di questa filosofia. Non è solo una scatola che si scalda; è un sistema integrato progettato per darti un comando preciso e ripetibile sull'intero ciclo termico.

I nostri sistemi sono progettati per fornire l'eccezionale uniformità e l'ambiente ad alta purezza necessari per elaborare i materiali più sensibili e di alto valore. Poiché gestiamo la nostra ricerca e sviluppo e la produzione interna, abbiamo una profonda competenza tecnica per personalizzare un forno che corrisponda esattamente al tuo materiale, al tuo processo e ai tuoi obiettivi, garantendo che la "sala operatoria sterile" sia perfettamente attrezzata per la tua procedura specifica.

Oltre il controllo dei danni: sbloccare nuove possibilità per i materiali

Quando finalmente puoi fidarti del tuo processo di trattamento termico, tutto cambia. Non si tratta solo di prevenire guasti; si tratta di sbloccare il potenziale.

Con il controllo assoluto che offre un forno sotto vuoto, puoi:

- Lavorare con sicurezza con metalli reattivi come titanio, niobio e superleghe avanzate senza timore di ossidazione.

- Ottenere le vere proprietà teoriche dei tuoi materiali, risultando in componenti più resistenti, leggeri e durevoli.

- Produrre parti complesse e ad alta precisione prive di distorsioni, riducendo drasticamente la necessità di costose post-lavorazioni e lavorazioni meccaniche.

- Accelerare il tuo ciclo di ricerca e sviluppo perché i tuoi risultati non sono più un mistero. Sono prevedibili e ripetibili, ogni singola volta.

Puoi finalmente smettere di compensare i limiti del tuo forno per esplorare i veri limiti dei tuoi materiali.

Risolvere l'incoerenza del processo è più di una vittoria tecnica; è un vantaggio strategico che accelera l'innovazione e migliora i tuoi profitti. Che tu stia sviluppando componenti aerospaziali di prossima generazione, pionierizzando nuovi impianti medici o aumentando la produzione di elettronica avanzata, ottenere il giusto processo termico è fondamentale. Il nostro team di esperti può aiutarti a progettare la soluzione ideale per superare le tue sfide uniche e ottenere risultati su cui puoi finalmente contare. Per discutere il tuo progetto, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Articoli correlati

- Il Nemico Invisibile: Come i Forni Sottovuoto Ridefiniscono la Perfezione dei Materiali

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- La Ricerca della Purezza: Perché un Forno Sottovuoto è un Sistema per Creare Certezza