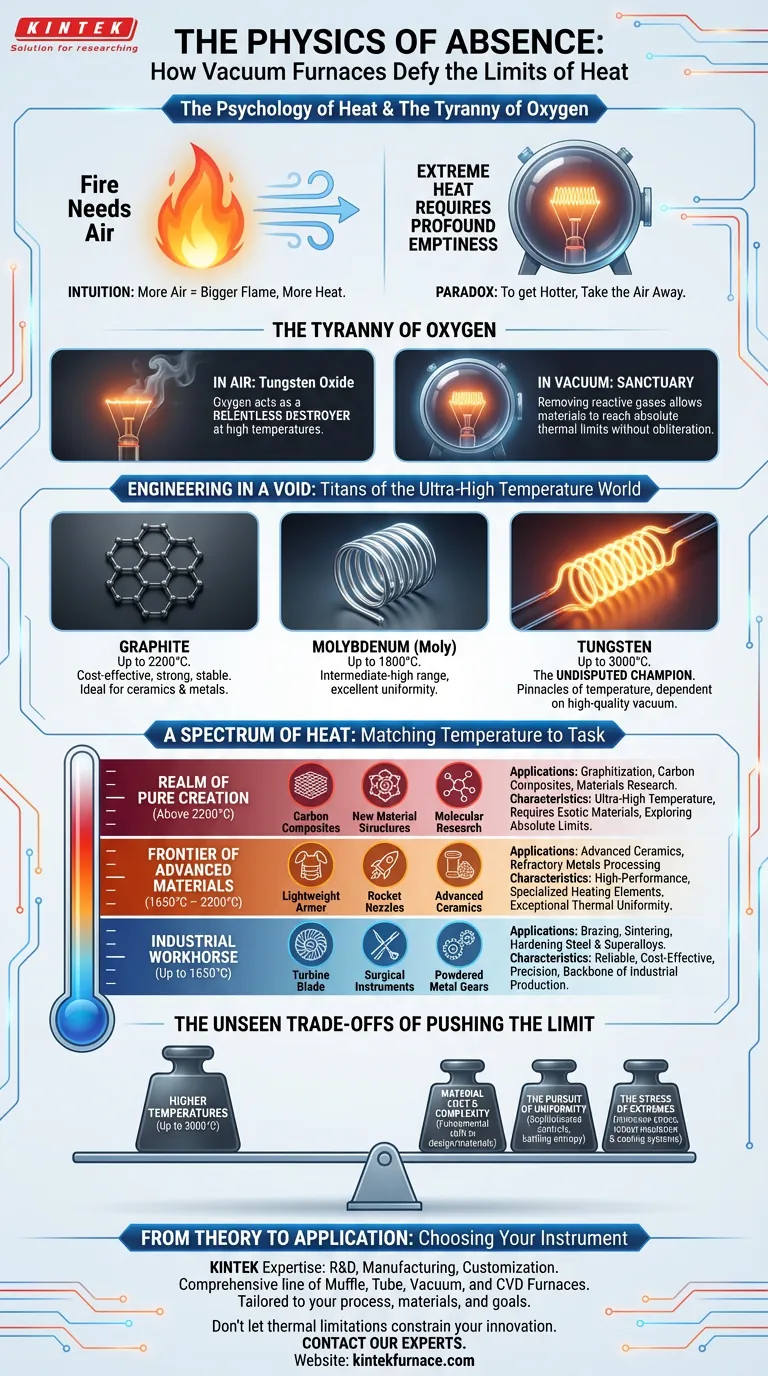

La Psicologia del Calore

La nostra intuizione sul calore è legata al fuoco. Fin dall'infanzia, impariamo che il fuoco ha bisogno di aria per respirare. Più aria, fiamma più grande, più calore. È un'equazione semplice e primordiale.

Ma per raggiungere le temperature veramente estreme richieste dalla scienza dei materiali moderna, temperature che possono forgiare leghe di prossima generazione o far crescere cristalli impeccabili, dobbiamo abbandonare questa intuizione.

Per ottenere temperature più alte della superficie di molte stelle, devi prima creare un vuoto profondo. Devi togliere l'aria. Questo paradosso è il cuore della tecnologia dei forni sottovuoto ad alta temperatura.

La Tirannia dell'Ossigeno

Immagina un ingegnere che cerca di riscaldare un filamento di tungsteno puro all'aria aperta. Per un fugace momento, incandescenterebbe con una luce così brillante da rivaleggiare con il sole. Nel momento successivo, svanirebbe in un soffio di fumo giallo: ossido di tungsteno.

A temperature ambiente, l'ossigeno è un gas che dà vita. A 2000°C, diventa un distruttore implacabile. Cerca aggressivamente di reagire, corrodere e consumare quasi ogni materiale che tocca, inclusi gli elementi stessi progettati per generare il calore.

Questa è la barriera fisica fondamentale che i forni standard non possono superare. Sono intrappolati dalla chimica dell'atmosfera in cui operano. Un forno sottovuoto risolve questo problema non aggiungendo più potenza, ma cambiando le regole dell'ambiente stesso. Rimuovendo i gas reattivi, crea un santuario dove i materiali possono essere spinti ai loro limiti termici assoluti senza essere chimicamente obliterati.

Ingegneria nel Vuoto

Una volta rimossa l'influenza distruttiva dell'ossigeno, una nuova classe di materiali può essere utilizzata per generare calore. Questi sono i cavalli di battaglia del mondo delle ultra-alte temperature, elementi che sarebbero inutili all'aria aperta ma diventano titani nel vuoto.

- Grafite: Lo standard conveniente per temperature fino a 2200°C. Nel vuoto, la sua resistenza e stabilità la rendono ideale per gli elementi riscaldanti nei forni che lavorano ceramiche e metalli.

- Molibdeno: Questo metallo refrattario, spesso chiamato "Moly", serve per la gamma intermedia-alta, spingendo le capacità verso i 1800°C e offrendo un'eccellente uniformità.

- Tungsteno: Quando l'obiettivo è raggiungere l'apice della temperatura, fino a 3000°C, il tungsteno è il campione indiscusso. Il suo punto di fusione incredibilmente alto lo rende perfetto per le applicazioni di ricerca e produzione più esigenti, ma dipende totalmente da un vuoto di alta qualità per la sopravvivenza.

Uno Spettro di Calore: Abbinare la Temperatura al Compito

"Alta temperatura" non è una singola destinazione. È uno spettro di ambienti attentamente controllati, ognuno ingegnerizzato per uno scopo specifico.

Il Cavallo di Battaglia Industriale (fino a 1650°C)

È qui che prosperano le industrie aerospaziale, medica e manifatturiera. Processi come la brasatura di pale di turbina, l'indurimento di acciaio chirurgico e la sinterizzazione di metalli in polvere avvengono tutti in questo intervallo. Questi forni sono definiti da affidabilità e precisione, formando la spina dorsale della moderna produzione industriale.

La Frontiera dei Materiali Avanzati (1650°C – 2200°C)

Entrare in questo regno consente la creazione di materiali che non esistevano una generazione fa. Qui, le ceramiche avanzate vengono cotte per diventare armature leggere e i metalli refrattari vengono lavorati per ugelli di razzi. Le applicazioni richiedono non solo calore, ma un'eccezionale uniformità termica per creare parti con un'integrità strutturale impeccabile.

Il Regno della Pura Creazione (sopra 2200°C)

Operare da 2200°C a 3000°C riguarda meno la lavorazione di materiali esistenti e più la creazione di nuovi. Questo è il dominio della grafitizzazione, dello sviluppo di compositi di carbonio e della ricerca fondamentale sui materiali. È dove gli scienziati esplorano i limiti assoluti della materia, richiedendo forni che rappresentano l'apice dell'ingegneria.

| Intervallo di Temperatura | Applicazioni Tipiche | Caratteristiche Chiave |

|---|---|---|

| 1000°C – 1650°C | Brasatura, sinterizzazione, tempra di acciaio e superleghe | Cavallo di battaglia industriale, conveniente, affidabile |

| 1650°C – 2200°C | Ceramiche avanzate, lavorazione di metalli refrattari | Alte prestazioni, elementi riscaldanti specializzati |

| Sopra 2200°C | Grafitizzazione, compositi di carbonio, ricerca sui materiali | Ultra-alta temperatura, richiede materiali esotici |

I Compromessi Invisibili dello Spingere il Limite

Raggiungere temperature più elevate è una battaglia contro la fisica, e ogni grado comporta compromessi ingegneristici.

- Costo e Complessità dei Materiali: Passare da un sistema da 2200°C a base di grafite a un sistema da 3000°C a base di tungsteno non è un semplice aggiornamento. Rappresenta un cambiamento fondamentale nella progettazione, nell'approvvigionamento dei materiali e nei costi.

- La Ricerca dell'Uniformità: È una cosa raggiungere i 2500°C in un singolo punto; è un'altra cosa mantenere un intero spazio di lavoro a 2500°C con una variazione di soli ±5°C. Ciò richiede sofisticati controlli a zone multiple e isolamento avanzato, combattendo le forze dell'entropia.

- Lo Stress degli Estremi: Il calore estremo esercita un'immensa pressione su ogni componente. L'isolamento, le pareti della camera e i sistemi di raffreddamento di un forno da 3000°C devono essere molto più robusti di quelli di un forno da 1300°C, rendendoli più complessi da costruire e mantenere.

Dalla Teoria all'Applicazione: Scegliere il Tuo Strumento

Selezionare un forno sottovuoto è più che scegliere il numero più alto su una scheda tecnica. Si tratta di abbinare uno strumento precisamente ingegnerizzato a un problema scientifico o industriale specifico. Che tu stia ricuocendo leghe standard o esplorando le frontiere della scienza del carbonio, il forno è il tuo strumento principale.

In KINTEK, la nostra competenza in R&S e produzione è dedicata alla costruzione di questi strumenti precisi. Con una linea completa di forni Muffle, Tube, Vacuum e CVD, forniamo la tecnologia fondamentale per laboratori nei settori aerospaziale, medico e dei materiali avanzati. Poiché ogni applicazione è unica, la nostra capacità ingegneristica è focalizzata sulla personalizzazione, garantendo che il tuo forno sia perfettamente adattato al tuo processo, ai tuoi materiali e ai tuoi obiettivi.

Non lasciare che le limitazioni termiche frenino la tua innovazione. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Articoli correlati

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La Logica a Tre Assi: Come Scegliere un Forno Sottovuoto che Funzioni

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- La Fisica della Perfezione: Decostruire il Controllo della Temperatura in un Forno Sottovuoto