Un Difetto nel Vuoto

Un ingegnere tiene in mano una pala di turbina, una meraviglia della metallurgia destinata al cuore di un motore a reazione. La sua forma è perfetta, la sua lega compositiva esatta. Ma la sua vera forza — la resilienza a sopportare migliaia di ore di calore e stress estremi — sarà forgiata non in una fonderia, ma nell'ambiente silenzioso e controllato di un forno sottovuoto.

Una deviazione di temperatura di pochi gradi nel posto sbagliato durante il trattamento termico potrebbe introdurre una debolezza microscopica. È un difetto invisibile che potrebbe, anni dopo, portare a un guasto catastrofico.

Non si tratta solo di riscaldare il metallo. Si tratta di gestire il rischio a livello molecolare. Scegliere il forno sottovuoto giusto non è una questione di scegliere il modello più grande o più caldo. È una decisione ingegneristica disciplinata, un processo di allineamento delle capacità della macchina con un risultato specifico e critico.

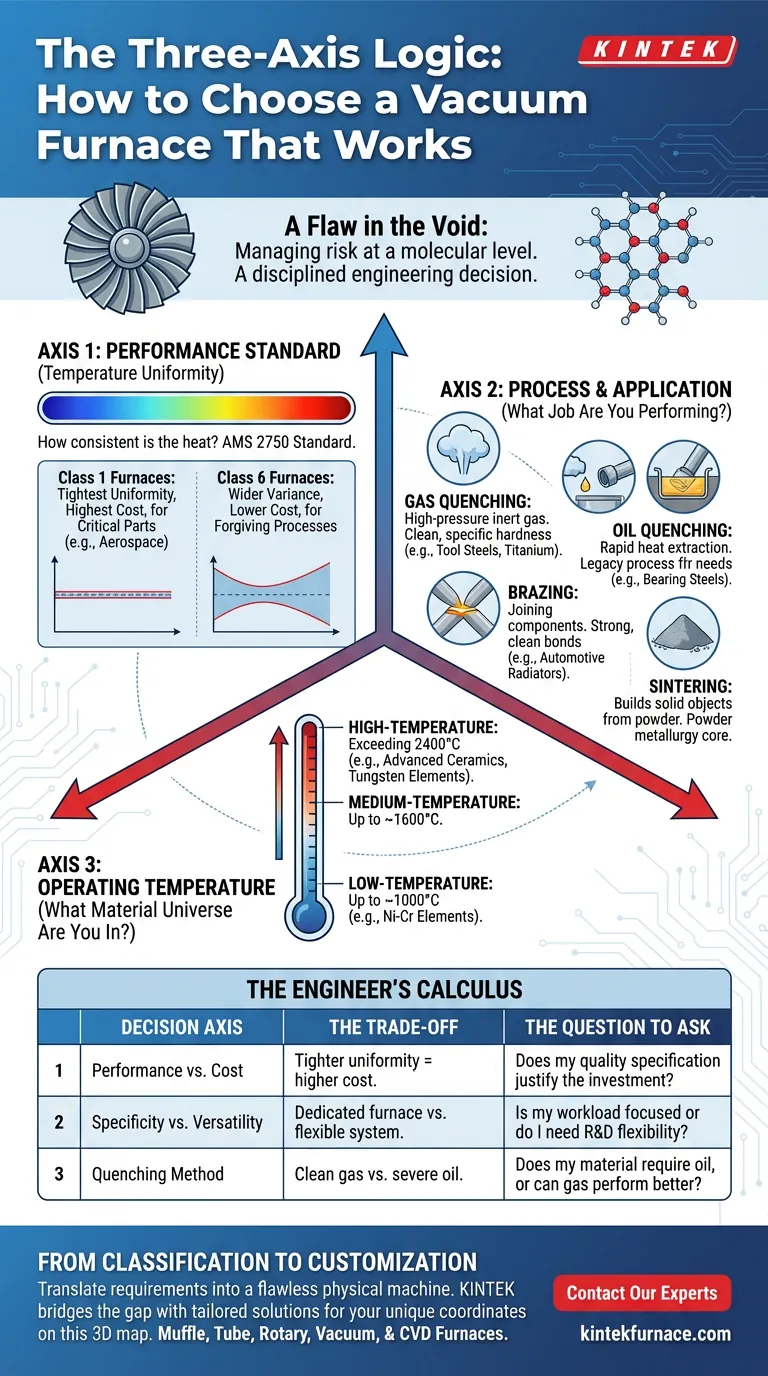

La classificazione di un forno sottovuoto non è una singola etichetta. È una mappa tridimensionale.

Asse 1: Quanto Perfetti Dovete Essere? (Standard di Prestazione)

Il primo e più formale asse di classificazione è l'uniformità della temperatura. Risponde alla domanda: quanto è costante il calore in ogni centimetro cubo della zona di lavoro?

Per settori come l'aerospaziale o la produzione di dispositivi medici, questo è un requisito non negoziabile. Lo standard AMS 2750 fornisce il linguaggio per questo requisito.

- Forni di Classe 1: Offrono la massima uniformità, per quando l'integrità strutturale di un pezzo è fondamentale e la deviazione del processo è inaccettabile.

- Forni di Classe 6: Consentono una maggiore variazione di temperatura, perfettamente adatti per processi o materiali più tolleranti.

La scelta è un riflesso della precisione richiesta dal vostro processo. Una classe superiore significa maggiore controllo e costo più elevato, ma è un investimento in ripetibilità e garanzia di qualità.

Asse 2: Quale Lavoro State Svolgendo? (Processo e Applicazione)

Un forno è uno strumento e il suo design dovrebbe riflettere il suo scopo. Questa classificazione pratica si basa sul lavoro specifico per cui il forno è costruito.

Forni a Tempra con Gas

Questi sono i cavalli di battaglia versatili del trattamento termico. Utilizzano gas inerte ad alta pressione per raffreddare rapidamente e pulitamente i pezzi. Questo metodo è ideale per ottenere una durezza specifica in materiali come acciai per utensili, acciai rapidi e leghe di titanio senza ossidazione superficiale o contaminazione.

Forni a Tempra ad Olio

Alcuni materiali richiedono una velocità di raffreddamento più aggressiva di quella che il gas può fornire. Per alcuni acciai per cuscinetti o acciai per molle, l'estrazione rapida del calore di una tempra ad olio è necessaria per ottenere le proprietà metallurgiche richieste. È un processo legacy, ma che rimane essenziale per applicazioni specifiche.

Forni per Brasatura

Questi sono sistemi specializzati per un unico scopo: unire componenti. Nel vuoto, un metallo d'apporto fonde e scorre tra i pezzi, creando un legame forte, pulito e privo di flussante. È la tecnologia nascosta dietro complessi radiatori automobilistici e assemblaggi aerospaziali ad alta integrità.

Forni per Sinterizzazione

La sinterizzazione costruisce oggetti solidi da polvere. Nel forno, particelle metalliche o ceramiche compattate vengono riscaldate al di sotto del loro punto di fusione finché non si fondono, creando un pezzo finale denso e resistente. Questo è il cuore della metallurgia delle polveri.

Asse 3: In Quale Universo di Materiali Vi Trovate? (Temperatura Operativa)

La classificazione più fondamentale è la temperatura massima che un forno può raggiungere in sicurezza. Questo numero determina non solo i materiali che potete processare, ma anche la costruzione stessa del forno.

La classificazione di temperatura di un forno è un impegno ingegneristico.

- Elementi Riscaldanti: Un forno da 1000°C potrebbe utilizzare filo di nichel-cromo. Un forno da 2000°C richiede robusti elementi in molibdeno, grafite o addirittura tungsteno.

- Isolamento: Lo schermo interno deve resistere all'ambiente, evolvendo da fibra ceramica a temperature più basse a strati di feltro di grafite nei sistemi ad altissima temperatura.

Questo crea livelli naturali di capacità:

- Bassa Temperatura: Fino a circa 1000°C (1832°F)

- Media Temperatura: Fino a circa 1600°C (2912°F)

- Alta Temperatura: Oltre 2400°C (4352°F) per ceramiche avanzate e compositi.

Il Calcolo dell'Ingegnere

Non esiste un unico forno "migliore". Esiste solo il forno che risolve correttamente la vostra specifica equazione ingegneristica. Ciò richiede il bilanciamento di variabili contrastanti.

| Asse Decisionale | Il Compromesso | La Domanda da Porre |

|---|---|---|

| Prestazioni vs. Costo | Un'uniformità più stretta (ad es. AMS 2750 Classe 1) richiede sistemi più complessi ed è più costosa. | La specifica di qualità del mio pezzo giustifica l'investimento in una maggiore precisione? |

| Specificità vs. Versatilità | Un forno dedicato alla brasatura è ottimizzato per un compito. Un forno a tempra con gas può gestirne molti. | Il mio carico di lavoro è concentrato su un singolo processo o necessito di un sistema flessibile per la R&S? |

| Metodo di Tempra | Il gas ad alta pressione è pulito e controllabile. L'olio è severo e richiesto da alcune specifiche legacy. | Il mio materiale *richiede* una tempra ad olio, o posso ottenere risultati migliori con la moderna tempra a gas? |

Dalla Classificazione alla Personalizzazione

Comprendere questo sistema a tre assi — Prestazioni, Processo e Temperatura — è il modo in cui si scrive la specifica tecnica per il forno perfetto. Ma una specifica su carta non è una soluzione nel vostro laboratorio.

La vera sfida è tradurre quei precisi requisiti in una macchina fisica che funzioni in modo impeccabile, giorno dopo giorno. È qui che le soluzioni standard spesso non sono all'altezza.

In KINTEK, la nostra base in R&S e produzione è costruita per colmare questo divario. Non vendiamo solo forni; costruiamo soluzioni su misura per le vostre coordinate uniche su questa mappa tridimensionale. Il nostro portafoglio di Forni a Muffola, a Tubo, Rotativi, Sottovuoto e CVD serve come punto di partenza. La nostra profonda capacità di personalizzazione è come forniamo lo strumento esatto di cui avete bisogno, sia per un'applicazione aerospaziale ad alta uniformità che per un progetto di ricerca specializzato su materiali ad alta temperatura.

Non lasciate che il vostro processo sia limitato da attrezzature standard. Costruiamo il forno che corrisponde alla vostra ambizione. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Articoli correlati

- L'Alchimia del Vuoto: Come i Componenti dei Forni Sottovuoto Ingegnerizzano la Perfezione dei Materiali

- La Fisica dell'Assenza: Come i Forni Sottovuoto Sfidano i Limiti del Calore

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La Fisica della Perfezione: Decostruire il Controllo della Temperatura in un Forno Sottovuoto

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali