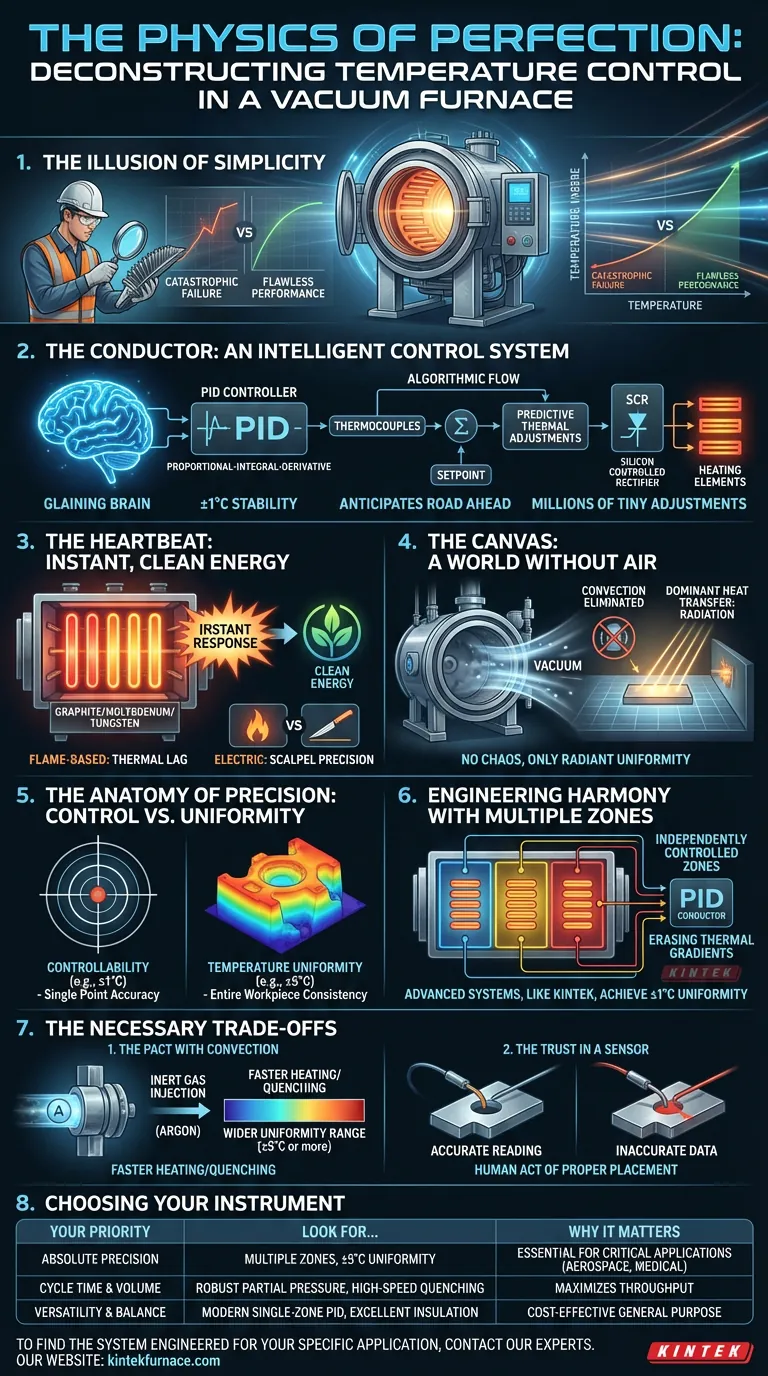

L'Illusione della Semplicità

Un ingegnere ispeziona una pala di turbina appena uscita dal forno. All'occhio inesperto, è solo un pezzo di metallo. Ma per l'ingegnere, è un componente in cui pochi gradi Celsius durante il processo di brasatura separano prestazioni impeccabili da un fallimento catastrofico a 10.000 metri di quota.

Ottenere questo livello di certezza non riguarda un termostato migliore. Si tratta di padroneggiare un complesso ambiente fisico. Il controllo preciso della temperatura in un forno sottovuoto non è il risultato di un singolo componente, ma una sinfonia in tre parti tra un cervello digitale, un cuore elettrico e la fisica dello spazio vuoto.

Il Direttore d'Orchestra: Un Sistema di Controllo Intelligente

Al centro del sistema c'è il controller PID (Proporzionale-Integrale-Derivativo). Pensarlo come un semplice cruise control non gli rende giustizia. È più simile a un guidatore esperto, che non solo mantiene la velocità ma anticipa la strada davanti a sé.

Il controller PID misura costantemente la temperatura con termocoppie e la confronta con il setpoint desiderato. Ma invece di accendere o spegnere semplicemente il riscaldamento, il suo algoritmo prevede il superamento e il sottodimensionamento termico. Modula quindi delicatamente la potenza degli elementi riscaldanti attraverso un SCR (Silicon Controlled Rectifier), apportando milioni di piccole regolazioni per mantenere la temperatura bloccata, spesso con una stabilità di ±1°C. È un ciclo di feedback costante e vigile.

Il Battito Cardiaco: Energia Istantanea e Pulita

A differenza dei sistemi a fiamma con il loro ritardo termico e le impurità, il cuore di un forno sottovuoto è elettrico. Gli elementi riscaldanti, tipicamente realizzati in grafite, molibdeno o tungsteno per resistere a temperature fino a 3.000°C, forniscono una potenza sia immensa che incredibilmente reattiva.

Quando il direttore d'orchestra PID richiede una modifica, la risposta è istantanea. Non c'è inerzia termica dalla combustione del carburante. Ciò conferisce al sistema un livello di finezza che è semplicemente impossibile con la combustione. È la differenza tra un maglio e un bisturi: energia pura, pulita e erogata con precisione.

La Tela: Un Mondo Senza Aria

L'elemento più profondo del controllo è il vuoto stesso. Evacuando la camera, rimuoviamo la variabile caotica dell'aria.

In un'atmosfera normale, il trasferimento di calore è dominato dalla convezione: correnti imprevedibili che creano punti caldi e freddi, come turbolenza nell'acqua. Nel vuoto, la convezione è eliminata. Il calore si muove quasi esclusivamente per irraggiamento, un percorso diretto e visibile dall'elemento riscaldante al pezzo. Ciò crea un ambiente di riscaldamento incredibilmente stabile e uniforme, una tela perfetta su cui eseguire un processo termico preciso.

L'Anatomia della Precisione: Controllo vs. Uniformità

Nel mondo della lavorazione termica, "controllo" e "uniformità" sono due concetti diversi e spesso fraintesi.

-

Controllo è quanto bene il forno mantiene la temperatura in un singolo punto (dove si trova il sensore). Pensala come un cecchino che colpisce il centro esatto di un bersaglio. I sistemi moderni possono raggiungere un controllo di ±1°C.

-

Uniformità della Temperatura è quanto è costante la temperatura su tutto il pezzo di lavoro. Questa è la vera sfida. Si tratta di garantire che ogni bordo, curva e sezione interna del pezzo veda la stessa temperatura, tenendo conto dei naturali punti caldi e freddi nella camera. Una specifica tipica potrebbe essere ±5°C.

Armonia Ingegneristica con Zone Multiple

Ottenere un'uniformità eccezionale, del tipo richiesto per impianti medici o componenti aerospaziali, richiede un approccio più sofisticato. I forni ad alte prestazioni dividono la camera di riscaldamento in più zone controllate in modo indipendente.

Ogni zona ha il proprio alimentatore e termocoppia, consentendo al controller PID di agire come un direttore d'orchestra che guida diverse sezioni di un'orchestra. Può inviare in modo intelligente più energia a una zona più fredda vicino alla porta e meno a una zona più calda sul retro, cancellando attivamente i gradienti termici attraverso il carico di lavoro. Questo livello di gestione granulare è un segno distintivo dei sistemi avanzati, come i forni sottovuoto personalizzabili ingegnerizzati da KINTEK, dove ottenere un'uniformità fino a ±1°C è un principio di progettazione fondamentale per applicazioni critiche.

I Compromessi Necessari

La perfezione è sempre bilanciata con la praticità. Due compromessi chiave definiscono la realtà operativa di un forno sottovuoto.

1. Il Patto con la Convezione

Per un riscaldamento o raffreddamento (tempra) più rapido, viene introdotto un gas inerte come l'argon a bassa pressione. Ciò reintroduce la convezione, accelerando drasticamente il ciclo termico. Il compromesso è una perdita di uniformità assoluta, che potrebbe ampliarsi a ±5°C o più. Questo non è un difetto; è una scelta strategica, che privilegia la produttività quando l'uniformità assoluta è meno critica.

2. La Fiducia in un Sensore

L'intero sistema è valido solo quanto i dati che riceve. Il controller di un forno può leggere una temperatura con precisione millimetrica (ad esempio, ±1,5°C della lettura effettiva della termocoppia), ma se quella termocoppia non è posizionata correttamente sul pezzo o vicino ad esso, il controller sta gestendo una temperatura che il pezzo in realtà non sta sperimentando. L'integrità del processo si basa sul semplice atto umano di un corretto posizionamento del sensore.

Scegliere il Tuo Strumento

Il forno giusto è definito dalle esigenze dell'applicazione. La scelta è un riflesso della tua filosofia di processo.

| La Tua Priorità | Cerca... | Perché è Importante |

|---|---|---|

| Precisione Assoluta | Zone di riscaldamento multiple e controllate in modo indipendente e una specifica di uniformità di ±5°C o migliore. | Essenziale per aerospaziale, medicale e R&S avanzata dove le proprietà dei materiali sono fondamentali. |

| Tempo Ciclo e Volume | Sistemi robusti di pressione parziale e tempra rapida a gas. | Massimizza la produttività per ambienti di produzione riducendo i tempi di riscaldamento/raffreddamento. |

| Versatilità ed Equilibrio | Un forno a zona singola ben costruito con un moderno controller PID e un eccellente isolamento. | Offre una soluzione conveniente per il trattamento termico generale e il lavoro di laboratorio. |

Comprendere questo sistema—il direttore d'orchestra, il battito cardiaco e la tela—è la chiave per sbloccare il vero potenziale dei materiali. Per processi che non lasciano spazio all'errore, il forno giusto non è solo un'attrezzatura; è un partner nell'innovazione. Per trovare il sistema ingegnerizzato per la tua specifica applicazione, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Articoli correlati

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala

- L'Architettura della Purezza: Decostruire il Sistema del Forno Sottovuoto

- La Fisica della Perfezione: Come i Forni Sottovuoto Ridefiniscono l'Integrità dei Materiali

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali