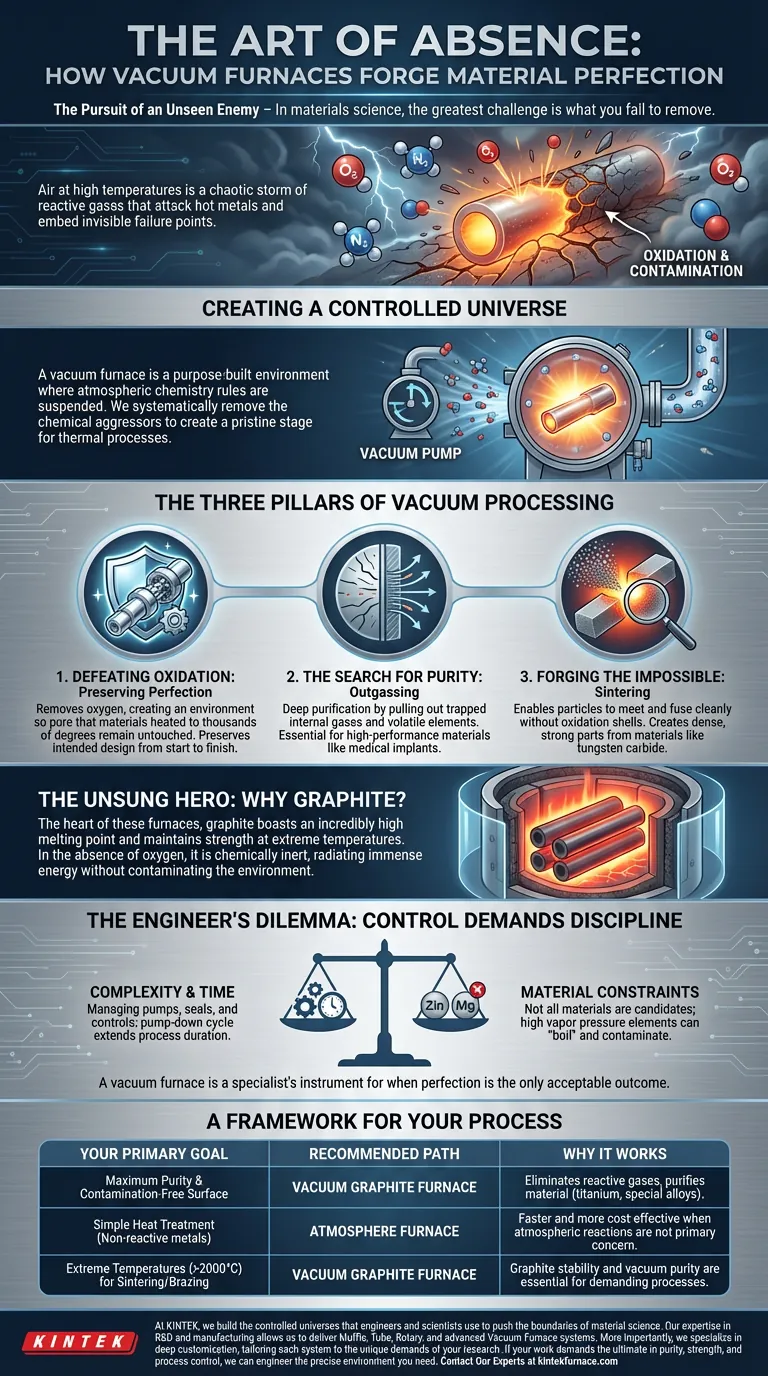

La ricerca di un nemico invisibile

Nella scienza dei materiali, la sfida più grande non è sempre ciò che aggiungi. È ciò che non riesci a rimuovere.

L'aria che ci circonda ci sembra innocua, ma ad alte temperature diventa una tempesta caotica di gas reattivi. L'ossigeno, l'elemento che ci dà vita, attacca aggressivamente i metalli caldi, creando un fragile strato di ossido. L'azoto e altri gas in tracce si inseriscono nella struttura di un materiale, creando invisibili punti di cedimento.

Il desiderio di riscaldare un materiale è il desiderio di cambiarlo. Il desiderio di farlo sottovuoto è il desiderio di un controllo assoluto su quel cambiamento.

Creare un universo controllato

Un forno sottovuoto non è solo una scatola calda. È un ambiente appositamente costruito dove le regole della chimica atmosferica sono sospese.

La sua funzione principale non è semplicemente il riscaldamento, ma la creazione di un palcoscenico incontaminato per i processi termici. Pompare fuori l'aria non significa creare il vuoto. Stiamo rimuovendo sistematicamente le variabili — gli aggressori chimici — che altrimenti comprometterebbero l'integrità del nostro lavoro.

Questo controllo è il fondamento per ottenere proprietà dei materiali impossibili in qualsiasi altro ambiente.

I tre pilastri della lavorazione sottovuoto

Ottenere questo controllo sblocca tre vantaggi distinti che ridefiniscono ciò che è possibile nell'ingegneria dei materiali.

1. Sconfiggere l'ossidazione: preservare la perfezione

Immagina un componente complesso, lavorato con precisione al livello del micron. Quando riscaldato all'aria, la sua superficie perfetta viene istantaneamente macchiata. L'ossidazione crea una scaglia che rovina le tolleranze e degrada la superficie del materiale.

Un forno sottovuoto rimuove fisicamente l'ossigeno. Crea un ambiente così puro che il materiale può essere riscaldato a migliaia di gradi senza timore di questo attacco chimico. Si tratta di preservare il design previsto dall'inizio alla fine.

2. La ricerca della purezza: degasaggio

Il potere del vuoto va oltre la semplice protezione superficiale.

Quando un materiale si riscalda sottovuoto, i gas interni intrappolati e gli elementi volatili vengono letteralmente estratti dal suo nucleo. Questo processo, noto come degasaggio, è una purificazione profonda. È così che si trasforma una lega standard in un materiale ad alte prestazioni adatto a un impianto medico o a una pala di turbina aerospaziale critica, dove la presenza di una singola impurità potrebbe essere catastrofica.

3. Forgiare l'impossibile: sinterizzazione

Alcuni processi sono semplicemente non negoziabili; richiedono un vuoto.

Considera la sinterizzazione, il processo di fusione di polveri metalliche fini in un oggetto solido. All'aria aperta, ogni particella microscopica si ossiderebbe istantaneamente, formando un guscio chimico che le impedisce di legarsi ai suoi vicini.

Nel vuoto, queste particelle sono nude. Si incontrano e si fondono in modo pulito, creando una parte finale densa, resistente e omogenea da materiali come carburo di tungsteno o acciai speciali. Il vuoto rende possibile la loro unione.

L'eroe non celebrato: perché la grafite?

Il cuore di questi forni — gli elementi riscaldanti e l'isolamento — è realizzato in grafite. Questa è una scelta deliberata e critica.

La grafite vanta un punto di fusione incredibilmente alto e mantiene la sua resistenza a temperature che vaporizzerebbero la maggior parte dei metalli. Diventa l'impalcatura salda che contiene il calore estremo.

Ancora più importante, in assenza di ossigeno, la grafite è chimicamente inerte. Irradia un'immensa energia senza reagire o contaminare l'ambiente incontaminato che aiuta a creare. È il guardiano silenzioso e stabile del processo.

Il dilemma dell'ingegnere: il controllo richiede disciplina

Questo livello di controllo non è privo di compromessi. Rappresenta un impegno verso un processo più complesso e deliberato.

- Complessità: L'utilizzo di un forno sottovuoto richiede la gestione di pompe, guarnizioni e controlli sofisticati. Richiede un livello più elevato di disciplina operativa.

- Tempo: Creare il vuoto richiede tempo. Il ciclo di pompaggio prolunga la durata complessiva del processo, un investimento necessario per la qualità ottenuta.

- Vincoli sui materiali: Non tutti i materiali sono candidati. Elementi con alta pressione di vapore (come zinco o magnesio) possono "bollire" sottovuoto ad alte temperature, contaminando il forno e distruggendo il pezzo.

Comprendere questi compromessi è fondamentale. Un forno sottovuoto non è uno strumento universale; è uno strumento specialistico per quando la perfezione è l'unico risultato accettabile.

Una struttura per il tuo processo

La scelta della giusta tecnologia termica dipende dal tuo obiettivo finale.

| Il tuo obiettivo primario | Percorso consigliato | Perché funziona |

|---|---|---|

| Massima purezza e superficie priva di contaminazione | Forno sottovuoto a grafite | Elimina i gas reattivi, purifica il materiale, essenziale per titanio, leghe speciali. |

| Trattamento termico semplice (metalli non reattivi) | Forno a atmosfera | Più veloce ed economico quando le reazioni atmosferiche non sono una preoccupazione primaria. |

| Temperature estreme (>2000°C) per sinterizzazione/brasatura | Forno sottovuoto a grafite | La stabilità della grafite e la purezza del vuoto sono essenziali per questi processi impegnativi. |

In KINTEK, costruiamo gli universi controllati che ingegneri e scienziati utilizzano per spingere i confini della scienza dei materiali. La nostra competenza in R&S e produzione ci consente di fornire sistemi di forni a muffola, a tubo, rotativi e avanzati sottovuoto. Ancora più importante, siamo specializzati nella personalizzazione approfondita, adattando ogni sistema alle esigenze uniche della tua ricerca.

Se il tuo lavoro richiede il massimo in termini di purezza, resistenza e controllo del processo, possiamo progettare l'ambiente preciso di cui hai bisogno. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Articoli correlati

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- Il Nemico Invisibile: Come i Forni Sottovuoto Ridefiniscono la Perfezione dei Materiali

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica