Il Momento della Verità

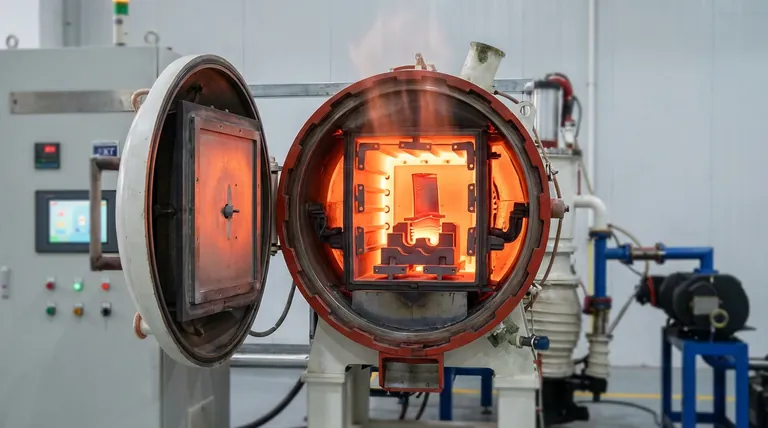

Immagina il quieto ronzio di una pompa per vuoto che si spegne. Ore di lavorazione sono completate. Un componente da milioni di dollari—una pala di turbina, un impianto medico—si trova all'interno, essendo stato sottoposto a temperature che scioglierebbero l'acciaio.

Quando la porta si apre, l'intero processo dipende da una semplice domanda: il pezzo ha mantenuto la sua forma?

Per molti ingegneri, la risposta è un frustrante "no". Il colpevole spesso non è il pezzo stesso, ma l'attrezzatura che lo sostiene. Sotto calore estremo, le leghe metalliche—la nostra scelta intuitiva per la resistenza—possono ammorbidirsi, deformarsi e fallire, compromettendo l'intera produzione.

Questo rivela un punto cieco psicologico. Ci aspettiamo che i materiali si indeboliscano sotto stress e calore. Ma nel vuoto ingegnerizzato di un forno sottovuoto, le regole sono diverse. Un materiale prospera.

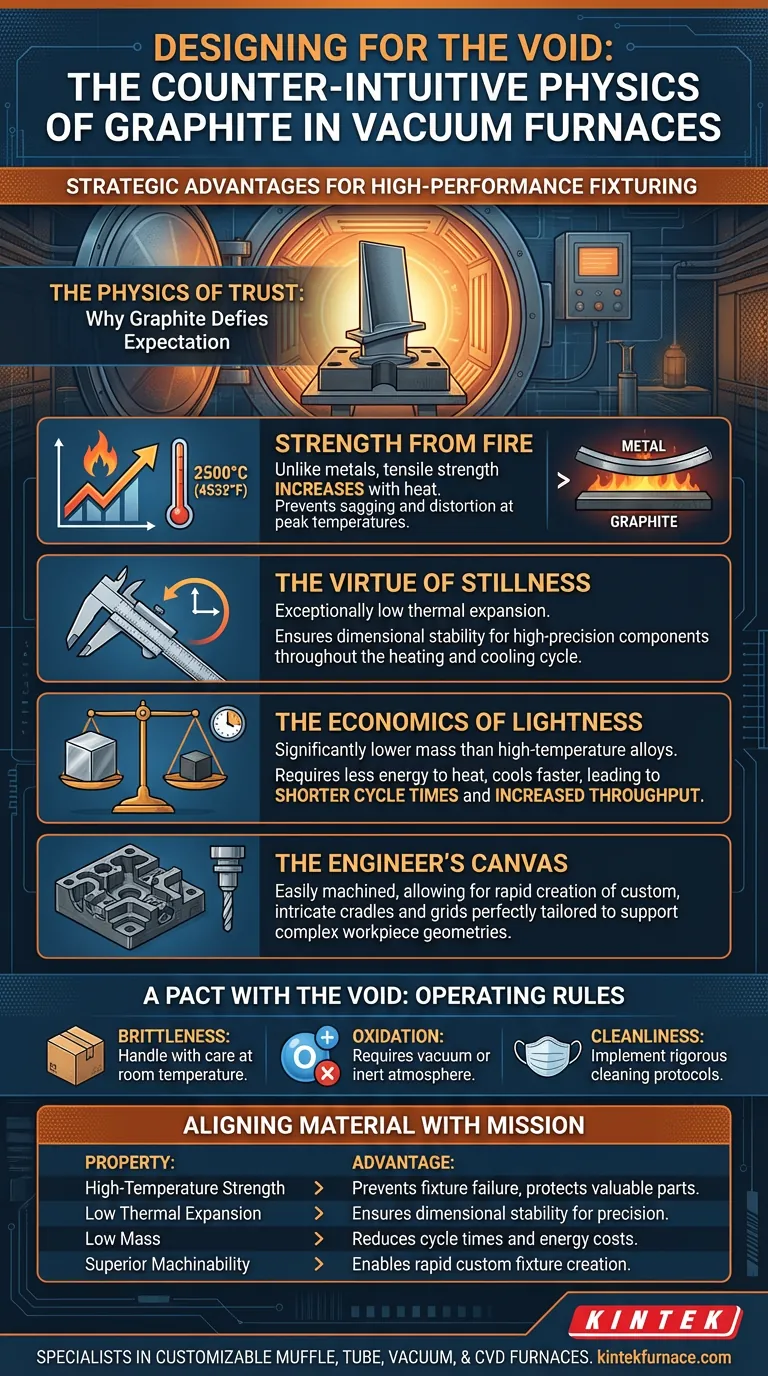

La Fisica della Fiducia: Perché la Grafite Sfida le Aspettative

La grafite non è solo un buon materiale per lavori ad alta temperatura; è fondamentalmente diverso. Il suo valore deriva da una sinergia di proprietà che sembrano quasi costruite appositamente per l'ambiente sottovuoto.

Resistenza dal Fuoco

A differenza dei metalli, che perdono la loro resistenza man mano che si scaldano, la grafite compie un piccolo miracolo. La sua resistenza alla trazione in realtà aumenta con la temperatura, raggiungendo il picco intorno ai 2500°C (4532°F).

Pensaci. L'attrezzatura che sostiene il tuo componente critico è più forte nel momento più critico del processo. È una garanzia contro cedimenti e distorsioni quando la posta in gioco è più alta. Questa non è solo una proprietà del materiale; è tranquillità operativa.

La Virtù della Stabilità

La precisione richiede stabilità. La grafite ha un coefficiente di espansione termica eccezionalmente basso, il che significa che cresce o si restringe a malapena quando viene riscaldata e raffreddata.

Mentre un'attrezzatura metallica potrebbe espandersi e indurre stress su un pezzo, un'attrezzatura in grafite rimane impassibile. Mantiene il pezzo nella posizione esatta prevista dalla temperatura ambiente al picco di calore e di nuovo. Questa stabilità è il fondamento di risultati metallurgici ripetibili e prevedibili.

L'Economia della Leggerezza

La grafite è incredibilmente leggera rispetto alle leghe ad alta temperatura come il molibdeno o l'Inconel. Questo non è un dettaglio trascurabile; è un vantaggio economico profondo.

Meno massa richiede meno energia per essere riscaldata. Meno massa termica significa anche che si raffredda più velocemente.

L'effetto secondario di questo non sono solo bollette energetiche più basse. È velocità. Sono tempi di ciclo più brevi. È un aumento della produttività del forno. È la capacità di processare più pezzi al giorno, il che rappresenta un potente vantaggio competitivo.

La Tela dell'Ingegnere: Dal Concetto al Crogiolo

Oltre alle sue prestazioni termiche, la grafite offre una libertà di progettazione senza pari. È morbida e facilmente lavorabile, un netto contrasto con le superleghe resistenti e difficili da lavorare.

Ciò consente agli ingegneri di creare attrezzature intricate e personalizzate perfettamente adattate per supportare geometrie complesse. Puoi progettare delicate culle che garantiscono un riscaldamento uniforme per componenti aerospaziali o creare complesse griglie per la lavorazione a lotti di piccole parti. La prototipazione è rapida ed economica, trasformando una sfida di progettazione in un semplice compito di produzione.

Un Patto con il Vuoto: Comprendere le Regole

Per sbloccare gli incredibili vantaggi della grafite, bisogna rispettarne i limiti. I suoi punti di forza sono una diretta conseguenza dell'ambiente per cui è progettata: un vuoto.

- Fragilità: Sebbene sia un campione a caldo, la grafite può essere fragile a temperatura ambiente. Richiede una manipolazione attenta, un piccolo prezzo per il suo eroismo ad alta temperatura.

- Ossidazione: In presenza di ossigeno ad alte temperature, la grafite brucerà. La sua linfa vitale è il vuoto o l'atmosfera inerte di un forno ben controllato.

- Pulizia: La lavorazione e la manipolazione possono creare polvere fine. In applicazioni sensibili come quelle mediche o aerospaziali, sono essenziali rigorosi protocolli di pulizia per prevenire la contaminazione.

Queste non sono tanto debolezze quanto le regole operative. Seguile e la grafite offrirà prestazioni impareggiabili.

Allineare il Materiale con la Missione

Scegliere la grafite è una decisione strategica che ottimizza l'intera operazione. L'attrezzatura giusta, realizzata con il materiale giusto, non è una spesa, ma un investimento in qualità ed efficienza.

| Proprietà | Vantaggio Strategico nelle Operazioni di Forno Sottovuoto |

|---|---|

| Resistenza ad Alta Temperatura | Previene il cedimento dell'attrezzatura alle temperature di picco, proteggendo parti di valore. |

| Bassa Espansione Termica | Garantisce la stabilità dimensionale per componenti ad alta precisione. |

| Bassa Massa | Riduce direttamente i tempi di ciclo e i costi energetici, aumentando la produttività. |

| Lavorabilità Superiore | Consente la rapida creazione di attrezzature personalizzate per parti complesse. |

In definitiva, l'attrezzatura è valida solo quanto il forno che crea il suo ambiente. Un processo veramente ottimizzato richiede un sistema senza soluzione di continuità in cui la camera, i controlli e l'attrezzatura interna lavorino in perfetta armonia.

In KINTEK, siamo specializzati nella creazione di questi sistemi completi e ad alte prestazioni. La nostra esperienza in R&S e produzione ci consente di fornire forni Muffle, a Tubo, Sottovuoto e CVD personalizzabili, progettati per massimizzare il potenziale di materiali avanzati come la grafite. Comprendiamo che il successo risiede nel controllo di ogni variabile, dal livello di vuoto al supporto preciso dei tuoi componenti.

Lasciaci aiutarti a costruire un sistema di trattamento termico più efficiente, preciso e affidabile. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da 1400℃ per laboratorio

Articoli correlati

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- Il paradosso della resistenza: perché la grafite domina i forni sottovuoto ad alta temperatura

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Oltre il Calore: Come la Fisica della Grafite Abilita la Precisione nei Forni Sottovuoto