Immaginate un laboratorio che realizza una pala di turbina monocristallina per un motore a reazione. La metallurgia deve essere perfetta. Un'impurità microscopica, introdotta dal forno stesso, potrebbe portare a un guasto catastrofico a chilometri sopra la terra.

In questo mondo di altissima posta in gioco, l'ambiente è tutto. Un forno sottovuoto è un universo controllato e il suo elemento riscaldante è il sole al suo centro. La scelta di quel "sole" non è solo un dettaglio tecnico; è una decisione fondamentale che determina l'affidabilità e la purezza dell'intero processo.

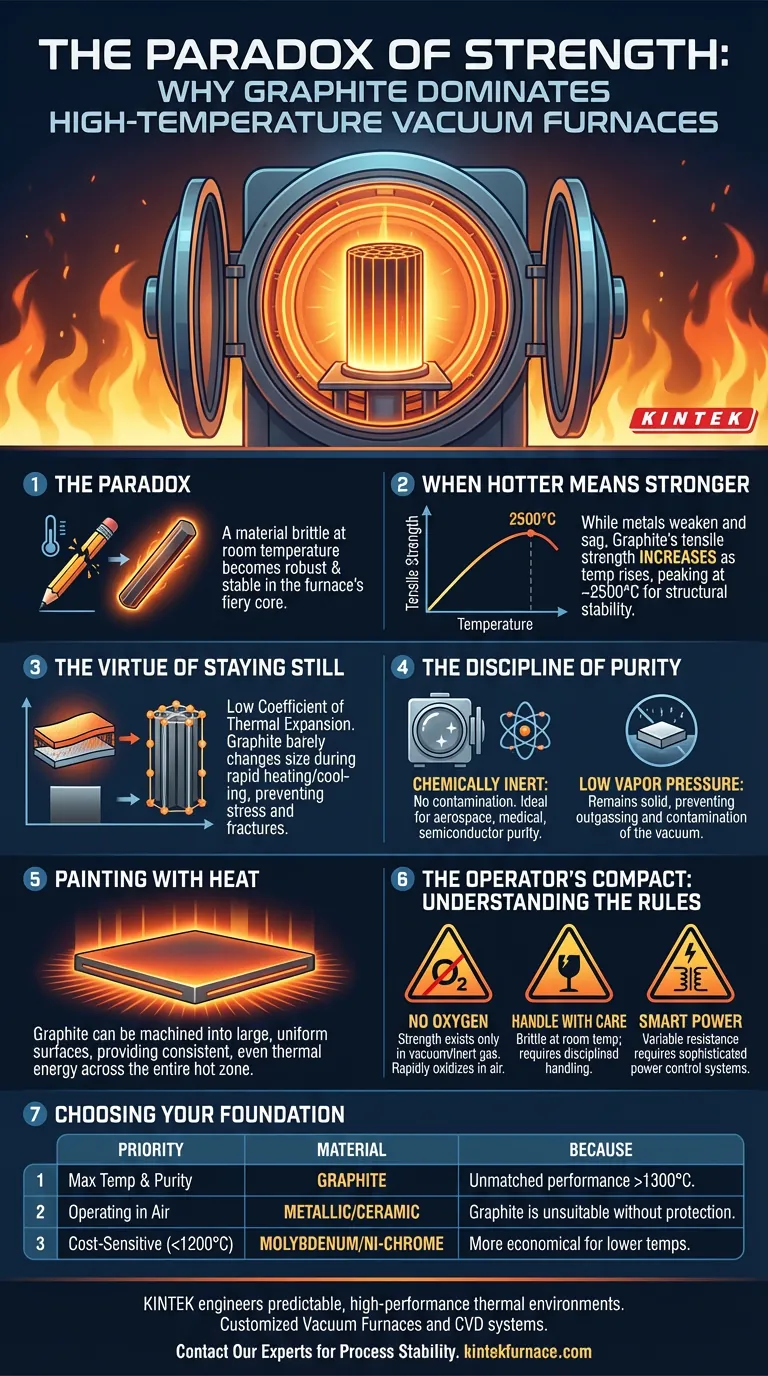

È qui che incontriamo il paradosso della grafite. Un materiale che può essere spezzato a mani nude a temperatura ambiente diventa una delle strutture più robuste e stabili sulla terra all'interno del nucleo infuocato del forno.

Quando più caldo significa più forte

La nostra intuizione, plasmata dalle esperienze con i metalli, ci dice che i materiali si indeboliscono con l'aumentare della temperatura. I metalli si ammorbidiscono, si afflosciano e infine si fondono. La grafite sfida completamente questa logica.

La fisica della sfida

All'aumentare della temperatura, la resistenza alla trazione della grafite aumenta effettivamente, raggiungendo il picco intorno ai 2500°C.

Questo non è solo un fatto curioso; è un profondo vantaggio ingegneristico. Mentre gli elementi metallici si deformano e si piegano sotto il proprio peso nel corso di innumerevoli cicli, gli elementi in grafite rimangono strutturalmente solidi. Forniscono un nucleo di riscaldamento prevedibile e stabile, ciclo dopo ciclo.

La virtù di rimanere fermi

I processi ad alta temperatura comportano violenti sbalzi termici. I materiali si espandono e si contraggono, creando stress interni che possono portare a fatica e frattura.

La grafite possiede un coefficiente di espansione termica eccezionalmente basso. Cambia a malapena le sue dimensioni durante il rapido riscaldamento e raffreddamento. Questa stabilità termica impedisce l'accumulo di stress, rendendola particolarmente resistente ai rigori delle operazioni dei forni sottovuoto.

La disciplina della purezza

Nell'ambiente incontaminato del vuoto, la più grande minaccia di contaminazione proviene spesso dall'attrezzatura stessa. L'elemento riscaldante, che irradia energia sul prodotto, può anche avvelenarlo con atomi indesiderati.

Un giuramento di silenzio

La grafite è quasi completamente chimicamente inerte. Non reagisce né contamina la stragrande maggioranza dei materiali in lavorazione. Per applicazioni in aerospaziale, impianti medici o produzione di semiconduttori, dove la purezza è fondamentale, il rifiuto della grafite di partecipare a reazioni chimiche è il suo più grande vantaggio.

Rimanere solidi sotto pressione

Ad alte temperature e basse pressioni, anche i solidi possono iniziare a "bollire", rilasciando atomi in un processo chiamato degasaggio. Questo vapore può contaminare il vuoto e depositarsi sul prodotto.

La grafite ha una pressione di vapore estremamente bassa. Rimane solida e stabile, garantendo che l'unica cosa che aggiunge alla camera sia calore radiante puro. Questa è la base della ripetibilità del processo.

Dipingere con il calore

L'obiettivo di qualsiasi forno è fornire una temperatura uniforme. Punti caldi e freddi nella zona di riscaldamento portano a risultati incoerenti e parti scartate.

Poiché la grafite può essere lavorata con precisione in grandi cilindri o piastre monolitiche, fornisce una vasta e uniforme superficie per l'irraggiamento termico. Questa architettura le consente di "dipingere" l'intera zona calda con energia termica uniforme, garantendo che ogni parte del prodotto riceva esattamente lo stesso trattamento.

Il patto dell'operatore: capire le regole

Nessun materiale è una panacea. Le incredibili prestazioni della grafite sono vincolate da un rigoroso insieme di regole. Violandole si porta al fallimento.

-

Il tabù dell'ossigeno: La resistenza della grafite esiste solo nel vuoto o in gas inerte. Una piccola perdita d'aria ad alte temperature la farà ossidare rapidamente, in effetti, bruciare. Ciò richiede un recipiente del forno robusto e perfettamente sigillato.

-

Maneggiare con cura: Sebbene un titano quando è caldo, la grafite è una ceramica fragile a temperatura ambiente. Richiede una manipolazione attenta e disciplinata durante l'installazione e la manutenzione per evitare scheggiature o crepe.

-

La richiesta di una rete intelligente: La resistenza elettrica della grafite cambia in modo significativo con la temperatura. Ciò richiede un sofisticato sistema di controllo dell'alimentazione (come un trasformatore a più prese o un SCR) per gestire precisamente l'apporto energetico.

Scegliere le tue fondamenta

La decisione di utilizzare la grafite è una decisione sulle priorità del tuo processo. È un compromesso tra prestazioni ottimali e vincoli operativi.

| Se la tua priorità è... | La tua scelta migliore di materiale è probabilmente... | Perché... |

|---|---|---|

| Massima temperatura e purezza | Grafite | Offre prestazioni impareggiabili sopra i 1300°C, dove i metalli falliscono o contaminano. |

| Funzionamento in aria/gas ossidante | Elementi metallici o ceramici | La grafite è inadatta e verrà distrutta senza una protezione complessa. |

| Sottovuoto a basso costo e a bassa temperatura | Leghe di molibdeno o Ni-cromo | Per processi inferiori a 1200°C, possono offrire una soluzione più economica. |

Comprendere questi principi è il primo passo. Il secondo è implementarli all'interno di un sistema progettato per l'affidabilità fin dall'inizio. Presso KINTEK, la nostra esperienza in R&S e produzione ci consente di costruire forni sottovuoto e sistemi CVD personalizzati in cui ogni componente è abbinato alle esigenze specifiche del tuo processo. Non selezioniamo solo un elemento riscaldante; progettiamo un ambiente termico prevedibile e ad alte prestazioni.

Sia che il tuo lavoro richieda le prestazioni senza compromessi della grafite o di un altro materiale specializzato, ottenere la stabilità del processo inizia con la giusta progettazione del sistema. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto

- Progettare per il Vuoto: La Fisica Controintuitiva della Grafite nei Forni Sottovuoto

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- Forza nel Fuoco: Il Genio Controintuitivo della Grafite nei Forni Sottovuoto