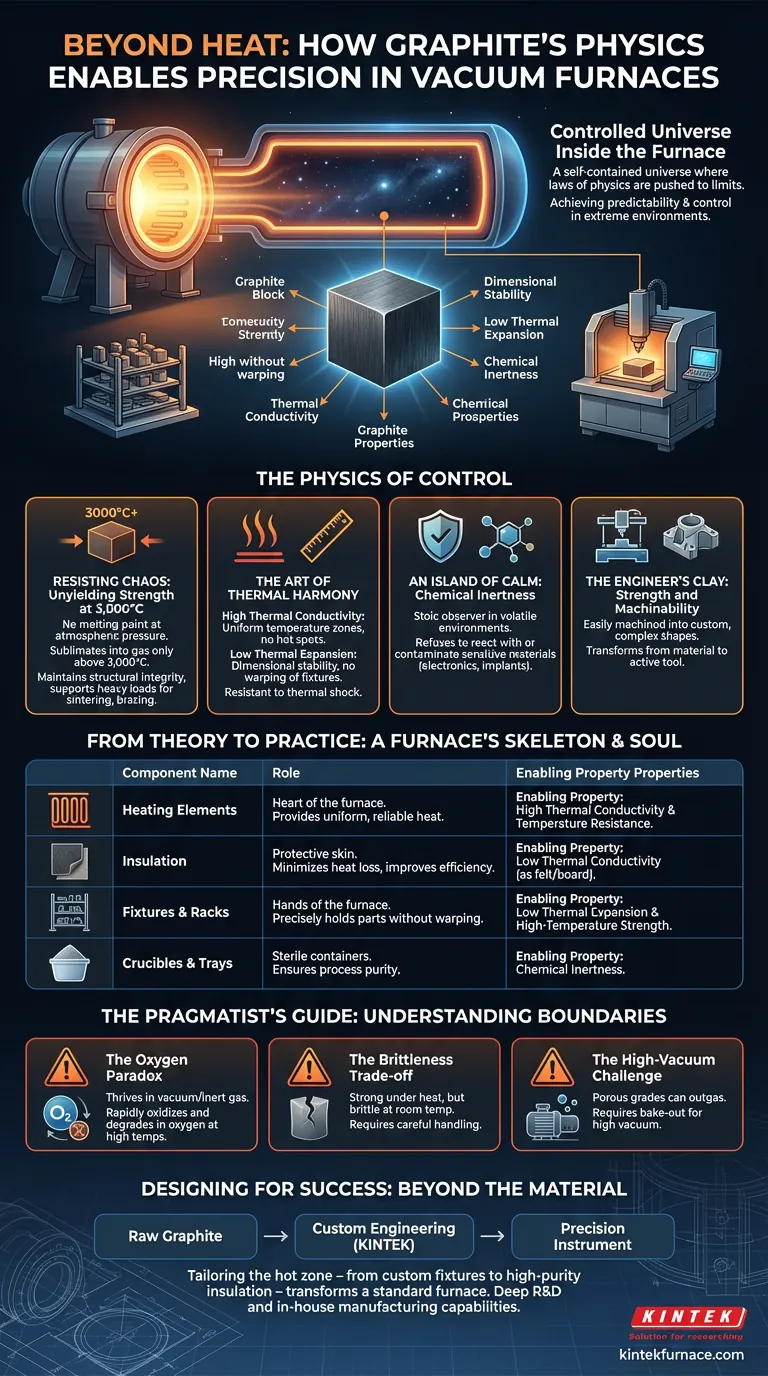

L'Universo Controllato all'Interno del Forno

Un forno sottovuoto è più di una scatola calda. È un universo autonomo in cui le leggi della fisica vengono spinte ai loro limiti. La sfida ingegneristica non è semplicemente generare un calore immenso, ma mantenere un controllo assoluto in un ambiente progettato per distruggere i materiali meno resistenti.

A migliaia di gradi Celsius, i metalli si deformano, si ammorbidiscono e diventano iper-reattivi. L'ordine si dissolve nel caos. La scelta del materiale per la "zona calda" interna del forno è quindi una scelta psicologica. Cerchiamo prevedibilità, stabilità e controllo. Li troviamo nella grafite.

La Fisica del Controllo: Perché la Grafite Domina l'Estremo

La grafite è la scelta predefinita per gli interni dei forni sottovuoto perché le sue proprietà lavorano in concerto per creare un ambiente stabile e prevedibile. Non sopravvive semplicemente al calore; fornisce la struttura e il controllo necessari per processi di precisione.

Resistere al Caos: Resistenza Inossidabile a 3.000°C

La maggior parte dei materiali ha un punto di rottura definito dalla fusione. La grafite no. A pressione atmosferica, bypassa completamente la fusione, sublimando direttamente in gas solo sopra i 3.000°C.

Questo non è solo un numero elevato; è una garanzia di integrità strutturale. Mentre i metalli refrattari iniziano a incurvarsi e perdere resistenza, un supporto in grafite rimane rigido, sostenendo carichi pesanti in modo affidabile. Per processi come la sinterizzazione, la brasatura o la ricottura, questa stabilità è il fondamento di un risultato ripetibile e di successo.

L'Arte dell'Armonia Termica

La gestione del calore è una danza delicata tra distribuzione e stabilità. La grafite padroneggia entrambe.

- Elevata Conducibilità Termica: Il calore fluisce attraverso la grafite in modo facile ed uniforme. Ciò garantisce che gli elementi riscaldanti creino una zona di temperatura uniforme, eliminando i punti caldi che potrebbero rovinare un componente sensibile.

- Bassa Espansione Termica: Pur conducendo il calore in modo superbo, la grafite stessa si espande appena. Questa stabilità dimensionale è fondamentale. Supporti, vassoi e strutture non si deformano o spostano, il che significa che il pezzo rimane esattamente dove lo hai posizionato.

Questa combinazione le conferisce anche un'immensa resistenza allo shock termico. Può gestire cicli rapidi di riscaldamento e raffreddamento senza crepe, consentendo processi più rapidi ed efficienti.

Un'Isola di Calma: Inerzia Chimica

Le alte temperature sono un catalizzatore per le reazioni chimiche. In questo ambiente volatile, la grafite è un osservatore stoico. È chimicamente inerte, rifiutandosi di reagire o contaminare i materiali trattati.

Per la produzione di elettronica sensibile, impianti medici o campioni metallurgici, questa purezza è non negoziabile. La grafite garantisce che le uniche modifiche al prodotto siano quelle che hai inteso.

L'Argilla dell'Ingegnere: Resistenza e Lavorabilità

Nonostante tutta la sua resistenza e resilienza, la grafite è sorprendentemente cooperativa. È relativamente facile da lavorare in forme complesse e personalizzate.

Questa proprietà è un sogno per un ingegnere. Trasforma la grafite da un materiale passivo a uno strumento attivo. Un intricato componente aerospaziale necessita di una culla perfettamente sagomata per il trattamento termico; un campione di ricerca unico richiede un contenitore su misura. La grafite può essere fresata, tornita e tagliata per creare queste soluzioni eleganti e funzionali.

Dalla Teoria alla Pratica: Scheletro e Anima di un Forno

Queste proprietà fondamentali si traducono direttamente nei componenti critici che formano la zona calda di un forno sottovuoto. Ogni parte svolge un ruolo specifico, reso possibile dalla fisica unica della grafite.

| Componente | Ruolo e Proprietà della Grafite Abilitante |

|---|---|

| Elementi Riscaldanti | Il cuore del forno. Fornisce calore uniforme e affidabile grazie all'elevata conducibilità termica e alla resistenza alla temperatura della grafite. |

| Isolamento | La pelle protettiva (come feltro o pannello). Minimizza la perdita di calore e migliora l'efficienza energetica grazie alla sua bassa conducibilità termica in questa forma. |

| Supporti e Griglie | Le mani del forno. Tengono i pezzi con precisione senza deformazioni grazie alla sua bassa espansione termica e alla resistenza alle alte temperature. |

| Crogioli e Vassoi | I contenitori sterili. Garantiscono la purezza del processo per polveri e piccole parti grazie all'inerzia chimica della grafite. |

Guida del Pragmatico: Comprendere i Limiti della Grafite

Nessun materiale è perfetto. Comprendere i limiti della grafite è fondamentale per utilizzarla efficacemente. Questi non sono punti deboli, ma piuttosto regole di ingaggio.

- Il Paradosso dell'Ossigeno: La grafite prospera nel vuoto o in gas inerte. La sua unica vera vulnerabilità è l'ossigeno ad alte temperature, che la fa ossidare e degradare rapidamente. Il vuoto del forno è l'ambiente stesso che sblocca il suo potenziale.

- Il Compromesso della Fragilità: Sebbene incredibilmente resistente al calore, la grafite solida può essere fragile a temperatura ambiente. Richiede una manipolazione attenta durante il carico e lo scarico per evitare scheggiature o crepe.

- La Sfida dell'Alto Vuoto: Alcuni gradi di grafite sono porosi e possono assorbire gas atmosferici. Nei sistemi ad alto vuoto, ciò porta a degasaggio, richiedendo procedure di degasaggio adeguate per raggiungere i livelli di vuoto necessari.

Progettare per il Successo: Oltre il Materiale Stesso

Scegliere semplicemente la grafite non è sufficiente. Il grado della grafite, il design del componente e la precisione di fabbricazione sono ciò che distingue una zona calda funzionale da una ad alte prestazioni. Un supporto standard potrebbe non essere sufficiente per un complesso prototipo di ricerca in un sistema CVD, e un elemento riscaldante generico potrebbe non fornire l'uniformità necessaria per materiali avanzati.

È qui che l'esperienza ingegneristica diventa fondamentale. La personalizzazione della zona calda, dai supporti lavorati su misura all'isolamento ad alta purezza, trasforma un forno standard in uno strumento di precisione. Aziende come KINTEK, con una profonda R&S e capacità di produzione interna, forniscono queste soluzioni di forni ingegnerizzate su misura, garantendo che ogni componente sia perfettamente abbinato alle specifiche esigenze del processo.

In definitiva, la grafite è l'abilitatore. Fornisce le basi fisiche di stabilità e controllo, consentendo a scienziati e ingegneri di ottenere risultati prevedibili e ripetibili negli ambienti termici più estremi. La differenza tra un esperimento di successo e un costoso fallimento risiede spesso nei dettagli della zona calda del tuo forno. Per sistemi ingegnerizzati secondo le tue esatte specifiche, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Il paradosso della resistenza: perché la grafite domina i forni sottovuoto ad alta temperatura

- Progettare per il Vuoto: La Fisica Controintuitiva della Grafite nei Forni Sottovuoto

- Forza nel Fuoco: Il Genio Controintuitivo della Grafite nei Forni Sottovuoto

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto