L'invisibile campo di battaglia all'interno del forno

Immagina due scenari.

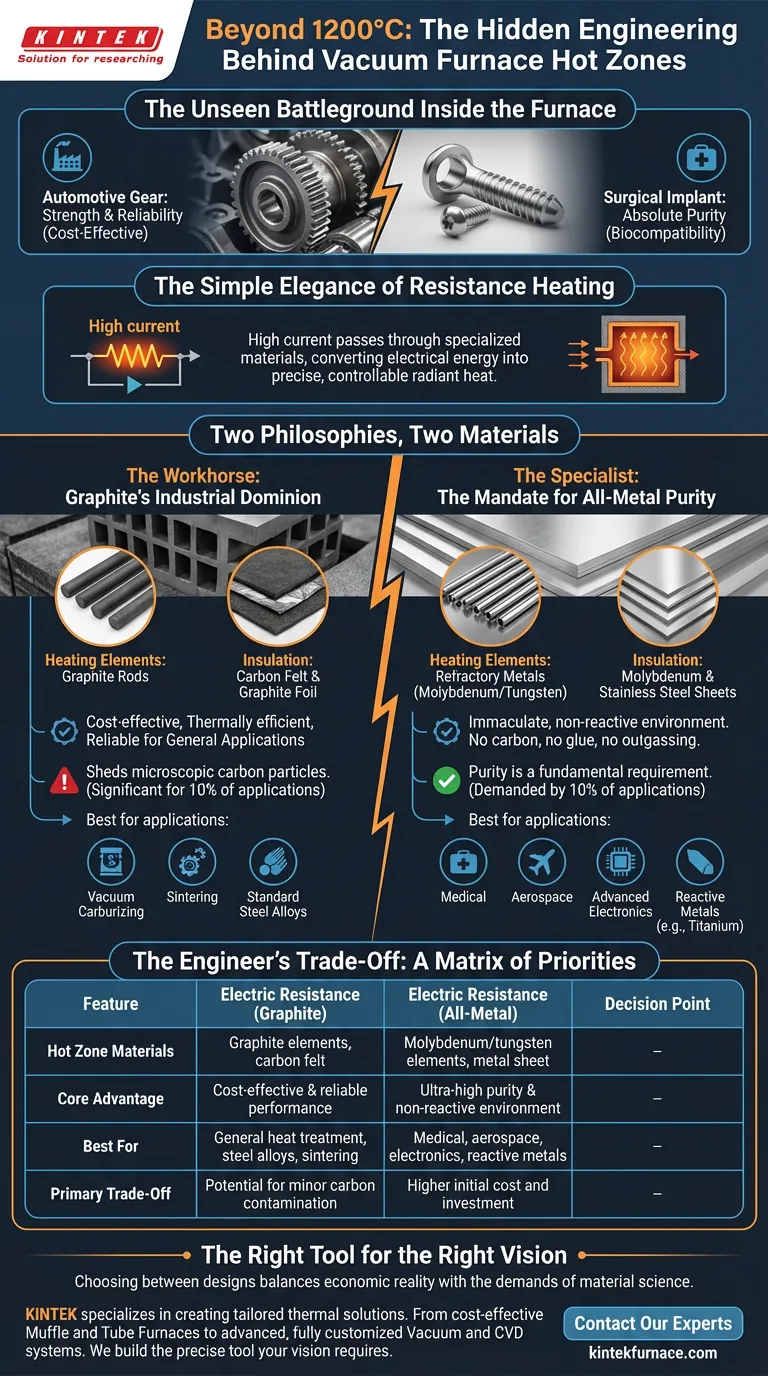

Nel primo, un ingegnere sta trattando termicamente una lega d'acciaio per un ingranaggio automobilistico sottoposto a forti stress. L'obiettivo è la massima resistenza e affidabilità a un costo gestibile.

Nel secondo, uno scienziato dei materiali sta lavorando una lega di titanio per un impianto chirurgico. L'obiettivo è la purezza assoluta; una singola molecola di carbonio estranea potrebbe compromettere la biocompatibilità.

Il successo di entrambi dipende interamente dall'ambiente controllato e violento all'interno di un forno sottovuoto. Ma il forno che forgia l'ingranaggio fallirebbe per l'impianto. La differenza risiede in una singola, critica decisione ingegneristica: la composizione del materiale della sua "zona calda".

La semplice eleganza del riscaldamento a resistenza

Nel loro nucleo, la maggior parte dei forni sottovuoto moderni opera su un principio di splendida semplicità: la resistenza elettrica.

Una corrente elevata viene fatta passare attraverso materiali specializzati che resistono al suo flusso. Questa lotta converte l'energia elettrica in calore radiante grezzo. È un metodo pulito, preciso e meravigliosamente controllabile per raggiungere temperature che possono rimodellare la struttura molecolare dei metalli.

Tutto questo avviene all'interno di una camera isolata: la zona calda. Questa zona è l'anima del forno. Il suo design e i suoi materiali non si limitano a contenere il calore; definiscono il carattere e la capacità del forno.

Due filosofie, due materiali

Il mondo dell'ingegneria si è concentrato su due progetti dominanti per questo componente critico, ognuno dei quali rappresenta una diversa filosofia di trattamento termico.

Il cavallo di battaglia: il dominio industriale della grafite

La zona calda più comune è costruita in grafite. Gli elementi riscaldanti sono robusti tondini di grafite e l'isolamento è un sandwich stratificato di feltro di carbonio e fogli di grafite.

Questo design è la spina dorsale dell'industria moderna. È economico, efficiente dal punto di vista termico e perfetto per una vasta gamma di applicazioni come la carbocementazione sottovuoto, la sinterizzazione e il trattamento di leghe d'acciaio standard. Fa il lavoro in modo affidabile ed economico.

Tuttavia, la grafite ha una natura che non può negare: rilascia particelle di carbonio microscopiche. Per il 90% delle applicazioni, questo è insignificante. Per l'altro 10%, è un punto di guasto critico.

Lo specialista: il mandato per la purezza interamente metallica

Per quel 10%, è necessaria una filosofia diversa. Entra in gioco la zona calda interamente metallica.

Qui, l'isolamento è realizzato con fogli stratificati di molibdeno e acciaio inossidabile. Gli elementi riscaldanti sono realizzati con metalli refrattari come molibdeno o tungsteno. Non c'è carbonio, non c'è colla, non c'è potenziale di degassamento o contaminazione.

Questo è l'ambiente richiesto dalle industrie medica, aerospaziale ed elettronica avanzata. Quando si costruiscono componenti che voleranno a Mach 3 o verranno inseriti nel corpo umano, la purezza non è una caratteristica; è un requisito fondamentale.

Il compromesso dell'ingegnere: una matrice di priorità

La scelta tra questi due progetti è un classico dilemma ingegneristico. È un'equazione a più variabili senza un'unica risposta corretta, solo la risposta corretta per il tuo processo specifico.

-

Purezza vs. Costo: Questo è l'asse principale di decisione. Un forno interamente metallico fornisce un ambiente immacolato e non reattivo, ma ha un costo significativo. Un forno in grafite è molto più economico, ma introduce un livello accettabile di carbonio nell'ambiente. La decisione è un riflesso della tolleranza del tuo processo alla contaminazione.

-

Durata vs. Fragilità: La grafite, sebbene robusta per molti versi, può essere fragile e suscettibile agli urti meccanici. Le zone calde interamente metalliche, se utilizzate correttamente, offrono una maggiore durata operativa e una maggiore resilienza fisica, giustificando il loro investimento iniziale più elevato nel tempo.

-

Processo vs. Materiale: I materiali stessi dettano la scelta. La lavorazione di metalli reattivi come il titanio, che forma facilmente carburi, rende un forno interamente metallico non negoziabile. Per gli acciai per utensili standard, un forno in grafite non è solo sufficiente, ma spesso superiore nelle sue prestazioni termiche per quel compito specifico.

La tabella seguente semplifica questa matrice decisionale:

| Caratteristica | Resistenza elettrica (Grafite) | Resistenza elettrica (Interamente metallico) |

|---|---|---|

| Materiali della zona calda | Elementi in grafite, isolamento in feltro di carbonio | Elementi in molibdeno/tungsteno, isolamento in lamiera metallica |

| Vantaggio principale | Prestazioni affidabili ed economiche | Purezza ultra elevata e ambiente non reattivo |

| Ideale per | Trattamento termico generale, leghe d'acciaio, sinterizzazione | Medicina, aerospaziale, elettronica, metalli reattivi |

| Compromesso principale | Potenziale di lieve contaminazione da carbonio | Costo iniziale e investimento più elevati |

Lo strumento giusto per la visione giusta

La scelta non riguarda quale forno sia migliore, ma quale forno sia in linea con l'obiettivo fondamentale del lavoro. È una decisione che bilancia la realtà economica con le esigenze intransigenti della scienza dei materiali.

È qui che l'esperienza diventa fondamentale. Navigare questi compromessi richiede un partner che comprenda la profonda connessione tra il design del forno e i risultati del processo. Con ricerca e sviluppo esperti e produzione interna, KINTEK è specializzata nella creazione di soluzioni termiche su misura. Il nostro portafoglio comprende tutto, dai forni a muffola e a tubo economici ai sistemi sottovuoto e CVD avanzati e completamente personalizzati.

Sia che il tuo progetto richieda la potenza economica di un cavallo di battaglia in grafite o la purezza incontaminata di un sistema interamente metallico, costruiamo lo strumento preciso che la tua visione richiede. La scienza dei materiali di domani è forgiata nelle zone calde di oggi, e fare la scelta giusta è fondamentale. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Articoli correlati

- Oltre il Vuoto: I Costi Nascosti di un Forno a Vuoto Perfetto

- La Fisica della Perfezione: Come i Forni Sottovuoto Ridefiniscono l'Integrità dei Materiali

- Il Numero Più Importante in un Forno Sottovuoto Non È la Sua Temperatura

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto