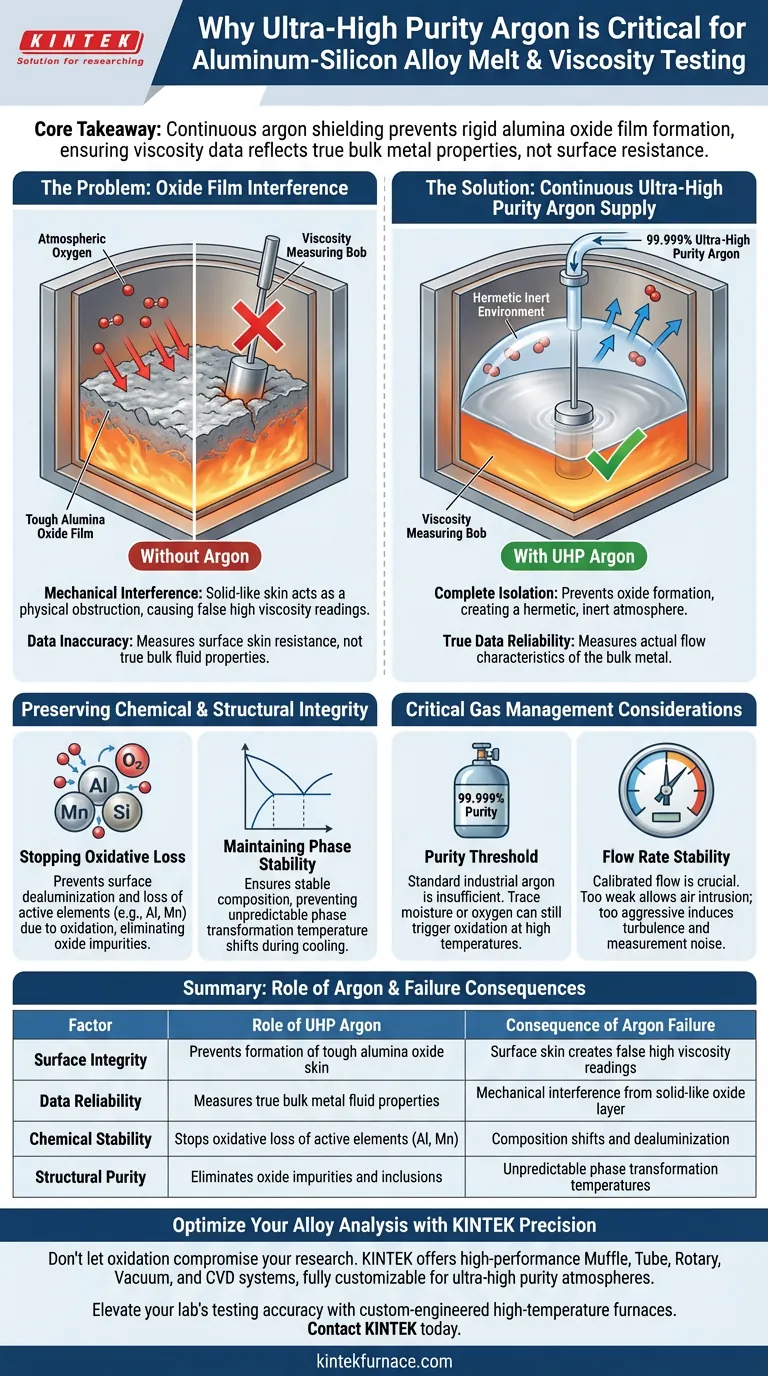

La fornitura continua di argon ad altissima purezza è rigorosamente richiesta per creare un ambiente ermetico e inerte che isoli completamente l'alluminio fuso dall'ossigeno atmosferico. Senza questa protezione, la formazione di una pellicola di ossido tenace sulla superficie del metallo interferisce fisicamente con gli strumenti di misurazione, con conseguenti dati di viscosità errati che riflettono la resistenza della pelle superficiale piuttosto che le effettive proprietà fluide della lega.

Concetto chiave La funzione principale della schermatura con argon è prevenire la formazione di una pellicola rigida di ossido di allumina, che possiede una viscosità apparente estremamente elevata. Se questa pellicola si forma, genera una falsa resistenza durante i test, mascherando le vere caratteristiche di flusso del metallo di massa e rendendo invalidi i dati raccolti.

L'impatto sull'accuratezza dei dati di viscosità

Prevenire l'interferenza meccanica

L'alluminio è altamente reattivo con l'ossigeno, specialmente alle temperature di fusione.

Senza una barriera inerte, una forte pellicola di ossido di allumina si forma quasi istantaneamente sulla superficie della massa fusa.

Questa pellicola non è liquida; è una pelle tenace, simile a un solido, che agisce come un'ostruzione fisica.

Isolare il comportamento di massa dagli effetti superficiali

I test di viscosità misurano l'attrito interno o la resistenza di un fluido al flusso.

Quando è presente una pellicola di ossido, il dispositivo di misurazione rileva l'elevata resistenza meccanica della pellicola superficiale piuttosto che del metallo liquido sottostante.

Ciò si traduce in dati che mostrano una viscosità artificialmente elevata, non riuscendo a rappresentare le vere proprietà reologiche del metallo di massa.

Preservare l'integrità chimica e strutturale

Arrestare la perdita ossidativa

Oltre all'interferenza fisica, l'esposizione all'ossigeno altera chimicamente la lega.

Elementi attivi all'interno della lega, come l'alluminio e il manganese, si ossidano facilmente e vengono effettivamente "persi" dalla matrice.

L'argon ad altissima purezza (99,999%) previene questa dealuminizzazione superficiale e l'introduzione di impurità ossidiche.

Mantenere la stabilità di fase

La perdita ossidativa dei componenti della lega modifica la composizione chimica del liquido rimanente.

Questo cambiamento nella composizione può alterare le temperature di trasformazione di fase, portando a un comportamento imprevedibile durante il raffreddamento e la solidificazione.

La schermatura con argon garantisce che la composizione della lega rimanga stabile, assicurando che i risultati dei test siano correlati alle prestazioni funzionali previste del materiale.

Considerazioni critiche nella gestione dei gas

La soglia di purezza

L'uso di argon industriale standard è spesso insufficiente per test ad alta precisione.

Quantità minime di umidità o ossigeno in gas di qualità inferiore possono comunque innescare l'ossidazione a temperature elevate.

È necessario utilizzare argon ad altissima purezza per garantire l'esclusione completa dei contaminanti.

Stabilità della portata

Sebbene l'alimentazione debba essere continua, la portata deve essere calibrata attentamente.

Una portata troppo debole potrebbe consentire all'aria atmosferica di diffondersi nella camera del forno.

Tuttavia, una portata troppo aggressiva può indurre turbolenza nella massa fusa, introducendo rumore fisico nella misurazione della viscosità.

Garantire l'affidabilità dei dati

Per ottenere misurazioni di viscosità scientificamente valide per le leghe di alluminio-silicio, applicare i seguenti protocolli:

- Se il tuo obiettivo principale è l'accuratezza reologica: Assicurati che l'alimentazione di argon sia attiva prima che inizi il riscaldamento per prevenire la formazione iniziale di qualsiasi pelle di ossido.

- Se il tuo obiettivo principale è l'analisi microstrutturale: Mantieni l'atmosfera inerte durante la fase di trattamento della soluzione solida per prevenire la dealuminizzazione superficiale e l'intrusione di impurità.

La vera accuratezza dei dati richiede la misurazione del metallo, non della pelle di ossido che lo crea.

Tabella riassuntiva:

| Fattore | Ruolo dell'argon ad altissima purezza | Conseguenza del fallimento dell'argon |

|---|---|---|

| Integrità superficiale | Previene la formazione di una tenace pelle di ossido di allumina | La pelle superficiale crea letture di viscosità false e elevate |

| Affidabilità dei dati | Misura le vere proprietà fluide del metallo di massa | Interferenza meccanica da strato di ossido simile a un solido |

| Stabilità chimica | Arresta la perdita ossidativa di elementi attivi (Al, Mn) | Cambiamenti di composizione e dealuminizzazione |

| Purezza strutturale | Elimina impurità ossidiche e inclusioni | Temperature di trasformazione di fase imprevedibili |

Ottimizza la tua analisi di lega con KINTEK Precision

Non lasciare che l'ossidazione superficiale comprometta i tuoi dati di ricerca. Presso KINTEK, comprendiamo che un'analisi reologica e microstrutturale accurata inizia con un ambiente controllato. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per mantenere le atmosfere ad altissima purezza richieste dal tuo lavoro di laboratorio ad alta temperatura.

Pronto a elevare l'accuratezza dei test del tuo laboratorio? Contattaci oggi stesso per scoprire come i nostri forni ad alta temperatura progettati su misura possono fornire l'ambiente stabile e inerte richiesto dai tuoi test sulle leghe di alluminio-silicio.

Guida Visiva

Riferimenti

- Antonia P. Betzou, Prakash Srirangam. Effect of Melt Superheat and Shear Rate on Viscosity of Aluminium–Silicon Alloys. DOI: 10.1007/s11663-025-03626-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è la funzione principale di un forno elettrico da laboratorio nella torrefazione dei rifiuti alimentari? Garantire una preparazione accurata del campione

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Aumenta l'efficienza e la precisione nell'unione dei materiali

- Perché un'autoclave per idrogenazione dell'amido in acciaio inossidabile ad alta pressione è essenziale? Sblocca l'efficienza massima della reazione

- Quali funzioni svolge il glucosio nella sintesi dei setacci agli ioni di litio? Migliorare la riduzione carbotermica per la purezza di LiMnO2

- Quale ruolo svolge un forno di riscaldamento verticale nella produzione di compositi nano-vetrosi? Esperti di Sagomatura di Precisione

- Qual è il ruolo di un forno di essiccazione a convezione forzata elettrico nel pretrattamento dell'SBD? Ottimizza la tua ricerca sulla biomassa

- In che modo un sistema di controllo intelligente della temperatura segmentato PID influisce sugli utensili diamantati? Sinterizzazione di precisione spiegata

- Perché è necessario un dispositivo di alimentazione ausiliaria di gas per la pirolisi dei fanghi oleosi? Garantire un equilibrio termico stabile