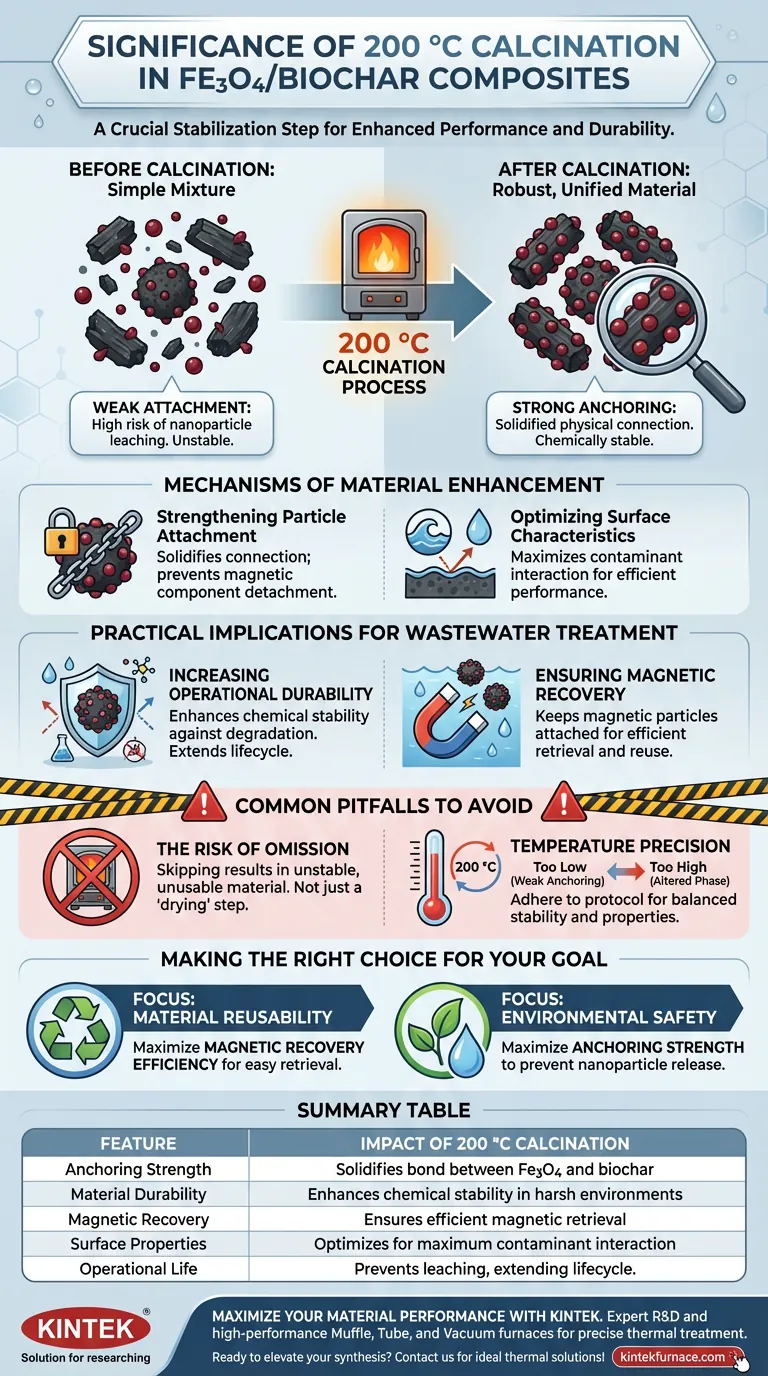

Il processo di calcinazione a 200 °C funge da fase critica di stabilizzazione per i materiali compositi Fe3O4/biochar. È principalmente responsabile del significativo miglioramento della forza di ancoraggio delle nanoparticelle di ossido di ferro (Fe3O4) sulla matrice di biochar, migliorando al contempo la stabilità chimica complessiva del composito finale.

Lo scopo principale di questo trattamento termico è trasformare una semplice miscela in un materiale robusto e unificato. Sottoponendo il composito a 200 °C, si ottimizzano le proprietà superficiali per garantire che le particelle magnetiche rimangano attaccate durante l'uso, consentendo direttamente un efficace recupero magnetico e una durabilità a lungo termine nel trattamento delle acque reflue.

Meccanismi di miglioramento del materiale

Rafforzamento dell'attacco delle particelle

La funzione principale della calcinazione a 200 °C è quella di solidificare il legame fisico tra i componenti magnetici e il supporto di carbonio.

Senza questa fase termica, le nanoparticelle di Fe3O4 potrebbero essere solo debolmente associate al biochar. Il processo di riscaldamento aumenta la forza di ancoraggio, bloccando efficacemente le nanoparticelle sulla matrice di biochar. Ciò impedisce al materiale magnetico di staccarsi o "lisciviare" durante il funzionamento.

Ottimizzazione delle caratteristiche superficiali

Oltre al semplice attacco, questo processo funge da trattamento di modifica superficiale.

La calcinazione modifica le caratteristiche superficiali del materiale Fe3O4/biochar. Questa ottimizzazione è essenziale per massimizzare l'interazione tra il composito e i contaminanti che è progettato per rimuovere, garantendo che il materiale funzioni in modo efficiente nel suo ambiente previsto.

Implicazioni pratiche per il trattamento delle acque reflue

Aumento della durabilità operativa

Affinché un materiale composito sia valido nelle applicazioni industriali, deve resistere a condizioni difficili.

Il processo di calcinazione migliora significativamente la durabilità del composito. Migliorando la stabilità chimica, il materiale diventa più resistente al degrado quando esposto ad ambienti di acque reflue. Ciò estende il ciclo di vita del materiale, rendendolo una soluzione più pratica per cicli di trattamento continui.

Garantire il recupero magnetico

Uno dei principali vantaggi dei compositi Fe3O4 è la capacità di rimuoverli dall'acqua utilizzando magneti.

Se la forza di ancoraggio è debole, le particelle magnetiche si separeranno dal biochar, rendendo impossibile il recupero magnetico. Il trattamento a 200 °C garantisce che l'efficienza del recupero magnetico rimanga elevata mantenendo l'ossido di ferro magnetico saldamente legato al biochar adsorbente.

Errori comuni da evitare

Il rischio di omissione

È un errore comune considerare la calcinazione a bassa temperatura come una fase di "essiccazione" opzionale.

Saltare questa fase a 200 °C non si traduce solo in un materiale più umido; si traduce in un composito chimicamente instabile. Senza questo specifico apporto termico, il materiale manca dell'integrità strutturale necessaria per il riutilizzo, portando a una rapida perdita di prestazioni e a una potenziale contaminazione dell'acqua con particelle di ferro sciolte.

Precisione della temperatura

Sebbene il riferimento evidenzi 200 °C, è implicito un controllo preciso.

Deviare in modo significativo da questa temperatura potrebbe non riuscire a ottenere l'ancoraggio necessario (se troppo basso) o alterare potenzialmente la fase chimica dei componenti (se troppo alto). Aderire allo specifico protocollo di 200 °C è necessario per bilanciare la stabilità con la conservazione delle proprietà magnetiche del materiale.

Fare la scelta giusta per il tuo obiettivo

Questo processo non riguarda semplicemente il riscaldamento; riguarda l'ingegnerizzazione di un materiale per la longevità e il recupero.

- Se il tuo obiettivo principale è la riutilizzabilità del materiale: Assicurati che la calcinazione a 200 °C sia completa per massimizzare l'efficienza del recupero magnetico, consentendoti di recuperare e riutilizzare facilmente il composito.

- Se il tuo obiettivo principale è la sicurezza ambientale: Dai priorità a questa fase per massimizzare la forza di ancoraggio, prevenendo il rilascio di nanoparticelle nelle acque reflue trattate.

La calcinazione a 200 °C è il fattore determinante che trasforma Fe3O4/biochar da un concetto di laboratorio a uno strumento durevole e recuperabile per il trattamento delle acque nel mondo reale.

Tabella riassuntiva:

| Caratteristica | Impatto della calcinazione a 200 °C |

|---|---|

| Forza di ancoraggio | Solidifica il legame tra le nanoparticelle di Fe3O4 e la matrice di biochar |

| Durabilità del materiale | Migliora la stabilità chimica per l'uso in ambienti difficili di acque reflue |

| Recupero magnetico | Garantisce che le particelle rimangano attaccate per un efficiente recupero magnetico |

| Proprietà superficiali | Ottimizza le caratteristiche per la massima interazione con i contaminanti |

| Vita operativa | Previene la lisciviazione di nanoparticelle, estendendo il ciclo di vita del materiale |

Massimizza le prestazioni del tuo materiale con KINTEK

Ottenere la calcinazione perfetta a 200 °C richiede precisione e affidabilità. Supportato da R&S e produzione esperte, KINTEK offre sistemi di forni a muffola, a tubo e sottovuoto ad alte prestazioni progettati per fornire l'accuratezza termica richiesta dalla tua ricerca. Sia che tu stia sviluppando compositi Fe3O4/biochar o catalizzatori avanzati, i nostri forni da laboratorio personalizzabili ad alta temperatura garantiscono una forza di ancoraggio e una stabilità del materiale coerenti.

Pronto a elevare la tua sintesi di materiali? Contatta KINTEK oggi stesso per trovare la soluzione termica ideale per le tue esigenze di laboratorio uniche!

Guida Visiva

Riferimenti

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo di un forno ventilato nel pretrattamento di essiccazione dei residui di uranio? Garantire Sicurezza e Fluidità

- Perché è necessario un forno a essiccazione ad aria calda durante la modifica delle zeoliti? Garantire l'integrità strutturale e la precisione

- Come influiscono i processi dei forni ad alta temperatura sulla micro-morfologia delle nanofibre di carbonio? Padronanza del controllo strutturale preciso

- Qual è il significato dell'uso di un forno elettrico da laboratorio per la tempra e rinvenimento dell'acciaio per scafi? Ottenere un controllo preciso della microstruttura

- Perché è necessario un forno di essiccazione a temperatura costante durante la preparazione del carbone attivo poroso? Benefici chiave

- Quale ruolo svolge un dispositivo di riscaldamento Joule ultraveloce nella sintesi di nanocatalizzatori eterostrutturati?

- Quale ruolo svolge un forno a resistenza di grafite ad alta potenza nel trattamento delle ceramiche SiC? Ottenere una cristallizzazione perfetta

- Come aiutano le apparecchiature di controllo ambientale nella valutazione delle membrane CMS? Sblocca la precisione nei test di invecchiamento fisico