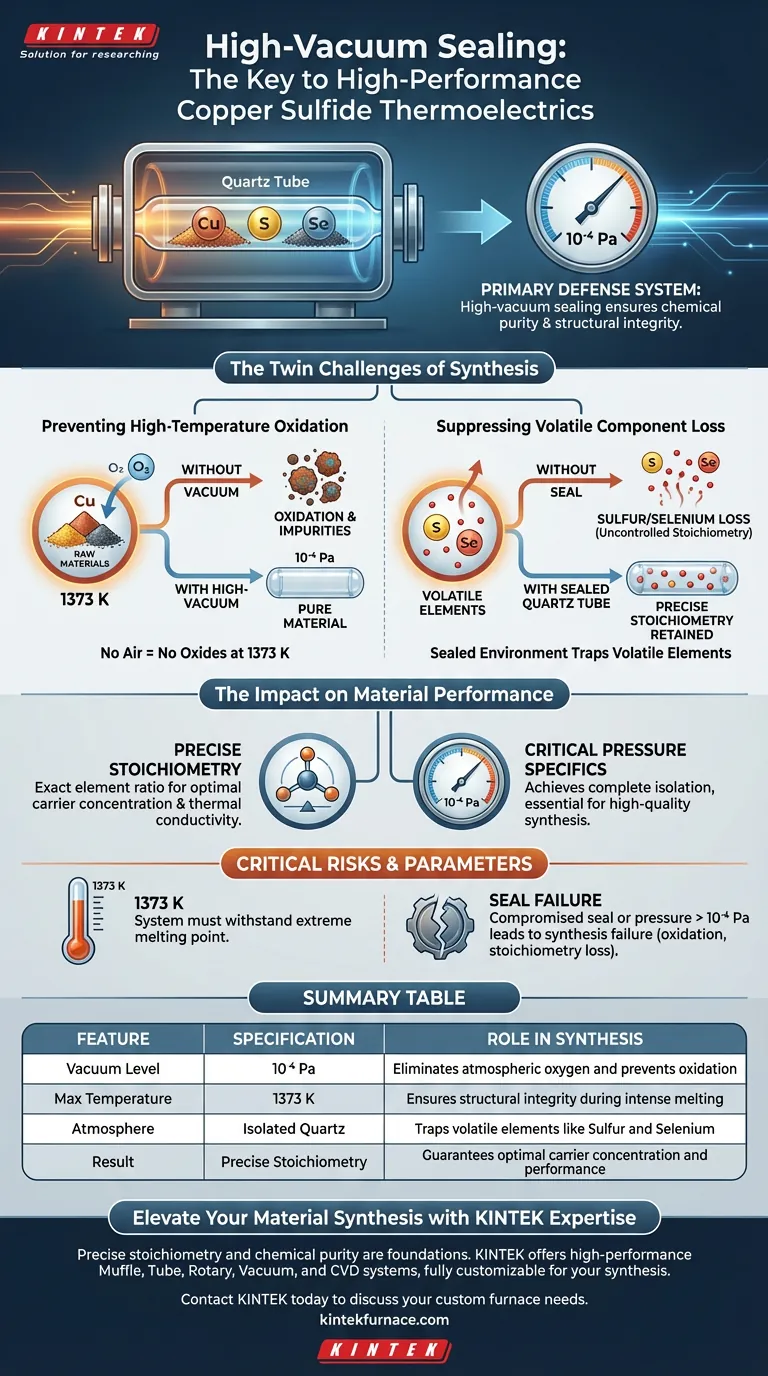

La tecnologia di sigillatura ad alto vuoto funge da sistema di difesa primario nella sintesi di materiali termoelettrici a base di solfuro di rame, garantendo purezza chimica e integrità strutturale. Evacuando i tubi di quarzo a un vuoto elevato specifico di 10⁻⁴ Pa prima della sigillatura, il processo isola completamente le materie prime dall'atmosfera esterna.

La sintesi di termoelettrici ad alte prestazioni coinvolge calore estremo che tipicamente degrada i componenti reattivi. La sigillatura ad alto vuoto risolve questo problema creando un ambiente chiuso che previene l'ossidazione e intrappola gli elementi volatili, garantendo che il materiale finale mantenga i rapporti chimici precisi richiesti per prestazioni ottimali.

Le doppie sfide della sintesi

La creazione di materiali termoelettrici ad alte prestazioni richiede di sottoporre gli elementi grezzi a condizioni intense. Senza intervento, si verificheranno due specifici fallimenti chimici.

Prevenire l'ossidazione ad alta temperatura

Il processo di sintesi prevede la fusione dei materiali a temperature estremamente elevate, in particolare 1373 K.

A questa intensità termica, le materie prime sono altamente reattive. Se esposte anche a tracce d'aria, si ossideranno rapidamente.

La sigillatura ad alto vuoto rimuove l'atmosfera dal tubo di quarzo. Questo isolamento garantisce che il materiale rimanga puro e privo di ossidi che altrimenti degraderebbero le sue proprietà termoelettriche.

Sopprimere la perdita di componenti volatili

I materiali a base di solfuro di rame contengono spesso componenti volatili, come zolfo e selenio.

Questi elementi hanno elevate pressioni di vapore e tendono a evaporare o sublimare quando riscaldati. In un sistema aperto o scarsamente sigillato, questi componenti sfuggirebbero dalla miscela.

Il tubo di quarzo sigillato crea una zona di contenimento. Impedisce fisicamente a questi atomi volatili di lasciare la zona di reazione, costringendoli a integrarsi nel reticolo cristallino come previsto.

L'impatto sulle prestazioni del materiale

L'obiettivo finale della sigillatura ad alto vuoto non è solo la protezione, ma la precisione. Le proprietà fisiche del materiale sono dettate dal successo di questo passaggio.

Garantire una stechiometria precisa

"Stechiometria" si riferisce all'esatta relazione quantitativa tra gli elementi costitutivi del materiale.

I termoelettrici ad alte prestazioni si basano su un rapporto specifico di rame e zolfo (e selenio). Se i componenti volatili sfuggono, questo rapporto cambia, alterando la concentrazione dei portatori e la conducibilità termica.

Impedendo la perdita di questi elementi, la sigillatura sottovuoto garantisce che il rapporto stechiometrico preciso venga mantenuto dalla miscela grezza al prodotto finale.

Il ruolo delle specifiche di pressione

L'efficacia di questa tecnica dipende dalla qualità del vuoto.

Il processo richiede specificamente un livello di vuoto di 10⁻⁴ Pa.

Questo non è semplicemente un ambiente di "bassa pressione"; è uno stato di alto vuoto. Raggiungere questa soglia specifica è necessario per garantire l'isolamento completo richiesto per una sintesi di alta qualità.

Rischi e parametri critici

Sebbene la sigillatura ad alto vuoto sia la soluzione standard, la comprensione dei limiti operativi è essenziale per il successo.

La relazione temperatura-pressione

Il sistema deve resistere al punto di fusione di 1373 K.

Il tubo di quarzo e la sigillatura devono essere abbastanza robusti da mantenere l'integrità del vuoto di 10⁻⁴ Pa anche sotto questo estremo stress termico.

La conseguenza del fallimento della sigillatura

Se la sigillatura sottovuoto è compromessa o la pressione è insufficiente (superiore a 10⁻⁴ Pa), la sintesi probabilmente fallirà.

Il risultato sarà un materiale con stechiometria incontrollata (dovuta alla perdita di zolfo) e alti livelli di impurità (dovuti all'ossidazione), rendendolo inutile per applicazioni ad alte prestazioni.

Fare la scelta giusta per la tua sintesi

Per ottenere materiali a base di solfuro di rame ad alte prestazioni, devi trattare il processo di sigillatura come una variabile critica, non solo come una fase preparatoria.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che il tuo sistema sottovuoto possa raggiungere e mantenere in modo affidabile 10⁻⁴ Pa per eliminare tutte le tracce di ossigeno prima della sigillatura.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Verifica l'integrità della sigillatura del tubo di quarzo per resistere a 1373 K, impedendo la fuoriuscita di zolfo o selenio volatili.

La sigillatura ad alto vuoto è il meccanismo di controllo fondamentale che trasforma ingredienti grezzi volatili in dispositivi termoelettrici stabili e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Specifiche | Ruolo nella Sintesi |

|---|---|---|

| Livello di vuoto | 10⁻⁴ Pa | Elimina l'ossigeno atmosferico e previene l'ossidazione |

| Temperatura massima | 1373 K | Garantisce l'integrità strutturale durante la fusione intensa |

| Atmosfera | Quarzo isolato | Intrappola elementi volatili come zolfo e selenio |

| Risultato | Stechiometria precisa | Garantisce concentrazione dei portatori e prestazioni ottimali |

Eleva la tua sintesi di materiali con l'esperienza KINTEK

La stechiometria precisa e la purezza chimica sono le fondamenta dei termoelettrici ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi requisiti di sintesi unici.

Sia che tu debba mantenere un vuoto stabile di 10⁻⁴ Pa o raggiungere temperature estreme di 1373 K, i nostri forni da laboratorio ad alta temperatura forniscono la precisione termica che la tua ricerca richiede. Non lasciare che l'ossidazione o la perdita di volatili compromettano i tuoi risultati.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati

Guida Visiva

Riferimenti

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario preriscaldare gli stampi di fusione a 300°C? Controllo Termico Esperto per la Produzione di Leghe di Alluminio Riciclate

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Qual è la temperatura di un forno di sinterizzazione? Da 1100°C a 2200°C+ per il tuo materiale

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore

- Perché i sistemi poliuretanici reattivi sono al centro dell'analisi termica nella rifinizione della pelle? Bilanciare sicurezza ed estetica

- Perché il Quench ad Acqua è Fondamentale per le Fasi Metastabili nel Titanio? Sblocca la Resistenza delle Leghe ad Alte Prestazioni

- Quale ruolo svolge un reattore chimico a microonde nella sintesi di xerogel di carbonio? Controllo di precisione ed efficienza