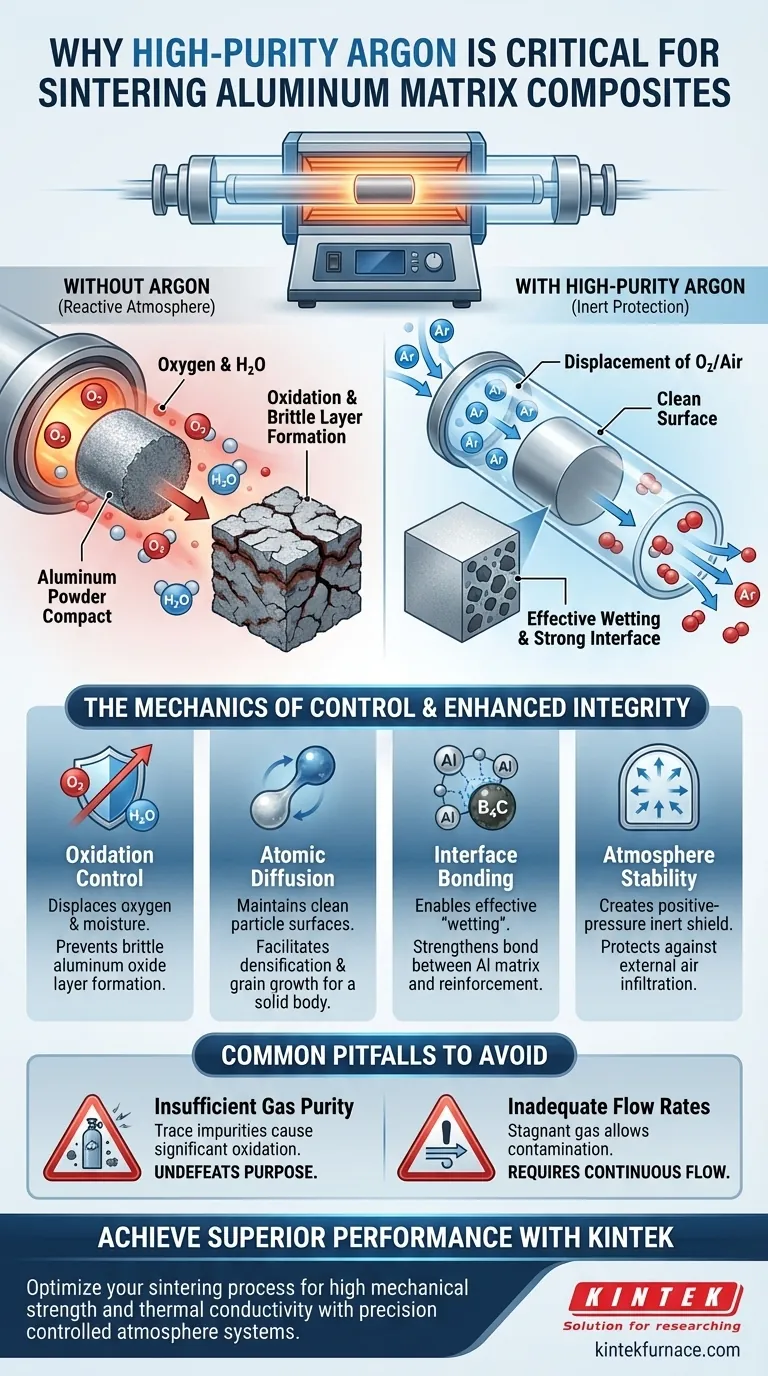

L'introduzione di gas argon ad alta purezza è una misura preventiva critica imposta dall'elevata reattività chimica dell'alluminio a temperature elevate. Nello specifico, l'argon funge da atmosfera protettiva inerte che sposta fisicamente l'ossigeno e l'aria dalla camera del forno. Senza questo spostamento, la polvere di alluminio subirebbe una grave ossidazione durante il processo di sinterizzazione, compromettendo l'integrità strutturale del materiale.

Concetto Chiave L'alluminio ha una naturale affinità per l'ossigeno, formando barriere di ossido che inibiscono l'interazione delle particelle. L'argon ad alta purezza neutralizza questa minaccia creando un ambiente rigorosamente inerte, assicurando che la matrice metallica rimanga sufficientemente pulita per legarsi efficacemente con particelle di rinforzo come il carburo di boro ($\text{B}_4\text{C}$).

La Meccanica del Controllo dell'Atmosfera

Spostamento degli Elementi Reattivi

La funzione principale dell'argon ad alta purezza è evacuare la camera del forno dall'aria ambiente.

L'aria contiene ossigeno e umidità, entrambi dannosi per il processo di sinterizzazione.

Inondando il sistema con argon, si sostituisce un'atmosfera reattiva con una stabile e inerte.

Il Ruolo della Camera Sigillata

Per mantenere questa atmosfera, il processo utilizza tipicamente un tubo sigillato in vetro di quarzo.

Questo tubo funge da camera di reazione indipendente.

Se combinato con il flusso continuo di argon, isola efficacemente il materiale dall'ambiente esterno, prevenendo il rientro dell'ossigeno.

Perché l'Alluminio Richiede un Ambiente Inerte

Prevenzione della Formazione di Strati di Ossido

La polvere di lega di alluminio possiede un'elevata attività superficiale, il che significa che reagisce aggressivamente con l'ossigeno alle temperature di sinterizzazione.

Se è presente ossigeno, uno strato di ossido di alluminio si forma rapidamente sulle superfici delle particelle.

Questo strato di ossido crea una barriera ad alta resistenza termica che ostacola il trasferimento di calore e il contatto fisico tra le particelle.

Facilitazione della Diffusione Atomica

La sinterizzazione si basa sulla diffusione atomica e sulla migrazione dei bordi dei grani per trasformare la polvere sciolta in un solido denso.

Questi meccanismi funzionano al meglio quando il contatto metallo-metallo è libero.

L'ossidazione superficiale agisce come un contaminante fisico, bloccando i percorsi di diffusione necessari per la densificazione.

Miglioramento dell'Integrità del Composito

Promozione della Bagnabilità

Affinché un materiale composito abbia successo, la matrice metallica (alluminio) deve "bagnare" le particelle di rinforzo ($\text{B}_4\text{C}$).

La bagnabilità si riferisce alla facilità con cui un liquido (o semisolido) si diffonde su una superficie solida.

Una superficie di alluminio protetta dall'argon e priva di ossidi scorre e si diffonde molto più efficacemente di una ossidata.

Rafforzamento dell'Interfaccia

L'obiettivo finale è un forte legame tra la matrice di alluminio e il rinforzo $\text{B}_4\text{C}$.

Mantenendo la pulizia superficiale, l'argon consente un legame chimico e meccanico diretto all'interfaccia.

Ciò si traduce in un materiale composito con proprietà meccaniche superiori, piuttosto che un corpo scarsamente compattato tenuto insieme da ossidi fragili.

Errori Comuni da Evitare

Insufficienza della Purezza del Gas

L'argon industriale standard può ancora contenere tracce di ossigeno o umidità.

L'argon ad alta purezza è specificato perché anche piccole impurità possono causare una significativa ossidazione nelle polveri di alluminio.

L'uso di gas di qualità inferiore mina l'intero scopo dell'atmosfera controllata.

Portate di Flusso Inadeguate

Il semplice riempimento del tubo è spesso insufficiente; è tipicamente richiesto un flusso continuo.

Il gas stagnante consente alle impurità di accumularsi o infiltrarsi attraverso piccole perdite.

Un flusso costante assicura una pressione positiva, purgando costantemente eventuali contaminanti potenziali lontano dal carico di lavoro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi compositi a matrice di alluminio raggiungano le specifiche target, considera le seguenti priorità:

- Se la tua priorità principale è la Resistenza Meccanica: Assicurati che il flusso di argon sia stabilito prima che inizi il riscaldamento per prevenire la formazione di strati di ossido che inibiscono il legame del rinforzo $\text{B}_4\text{C}$.

- Se la tua priorità principale è la Conducibilità Termica: è essenziale una rigorosa aderenza al gas ad alta purezza per evitare la formazione di interfacce di ossido di alluminio, che possiedono un'elevata resistenza termica.

La sinterizzazione riuscita di compositi di alluminio non riguarda solo la temperatura; è definita dalla purezza dell'ambiente in cui tale temperatura viene applicata.

Tabella Riassuntiva:

| Fattore | Ruolo dell'Argon ad Alta Purezza | Impatto sui Compositi di Alluminio |

|---|---|---|

| Controllo dell'Ossidazione | Sposta ossigeno e umidità | Previene la formazione di strati di ossido fragili |

| Diffusione Atomica | Mantiene pulite le superfici delle particelle | Facilita la densificazione e la crescita dei grani |

| Legame Interfacciale | Consente un'efficace 'bagnabilità' | Rafforza il legame tra la matrice Al e $B_4C$ |

| Stabilità dell'Atmosfera | Crea uno scudo inerte a pressione positiva | Protegge dall'infiltrazione di aria esterna |

Eleva la Tua Lavorazione di Materiali Avanzati con KINTEK

La sinterizzazione di precisione di compositi a matrice di alluminio richiede più del semplice calore; richiede un'atmosfera perfettamente controllata. KINTEK fornisce sistemi Tube, Vacuum e CVD leader del settore, progettati per mantenere ambienti ad alta purezza per i tuoi materiali più sensibili.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Non lasciare che l'ossidazione comprometta la tua integrità strutturale: sfrutta la nostra esperienza per ottenere proprietà meccaniche e conducibilità termica superiori.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Ahmet Köken. INVESTIGATION OF THE INFLUENCE OF B4C REINFORCEMENT RATIO AND SINTERING TEMPERATURE ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF Al6061-BASED METAL MATRIX COMPOSITES. DOI: 10.36306/konjes.1610106

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è lo scopo dell'utilizzo di un sistema di passivazione con ossigeno diluito? Garantire la manipolazione e la stabilità sicura del catalizzatore

- Quale tipo di attrezzatura di laboratorio viene utilizzata per la sintesi ad alta temperatura di g-C3N4? Strumenti chiave per il successo

- Perché lo iodio ad alta purezza viene utilizzato come agente di trasporto nella crescita di MoS2 e MoSe2? Crescita di cristalli CVT master

- Qual è il ruolo di un forno di essiccazione sotto vuoto da laboratorio nella preparazione della sospensione per elettrodi LNMO? Rimozione del solvente principale

- Quale problema risolve un letto fluidizzato negli stampi ceramici? Garantire gusci uniformi per la fusione ad alta temperatura

- Quali sono le precauzioni di sicurezza per un forno di trattamento termico? Una guida sistematica per proteggere il tuo laboratorio

- Perché viene utilizzato un essiccatore sotto vuoto per il biochar BC-FeOOH? Proteggere la reattività e prevenire l'aggregazione delle particelle

- Perché è necessario un forno di essiccazione a convezione forzata per gli esperimenti sull'umidità del calcestruzzo? Ottenere un'accuratezza di base precisa