La sinterizzazione a pressa calda sottovuoto è la scelta produttiva superiore per bersagli IZO ad alte prestazioni perché applica simultaneamente pressione meccanica, alta temperatura e un ambiente sottovuoto alla materia prima. Questa combinazione forza il riarrangiamento delle particelle e il flusso plastico, accelerando la densificazione per raggiungere una densità quasi perfetta a temperature inferiori rispetto ai metodi senza pressione, il che è fondamentale per prevenire i difetti di sputtering.

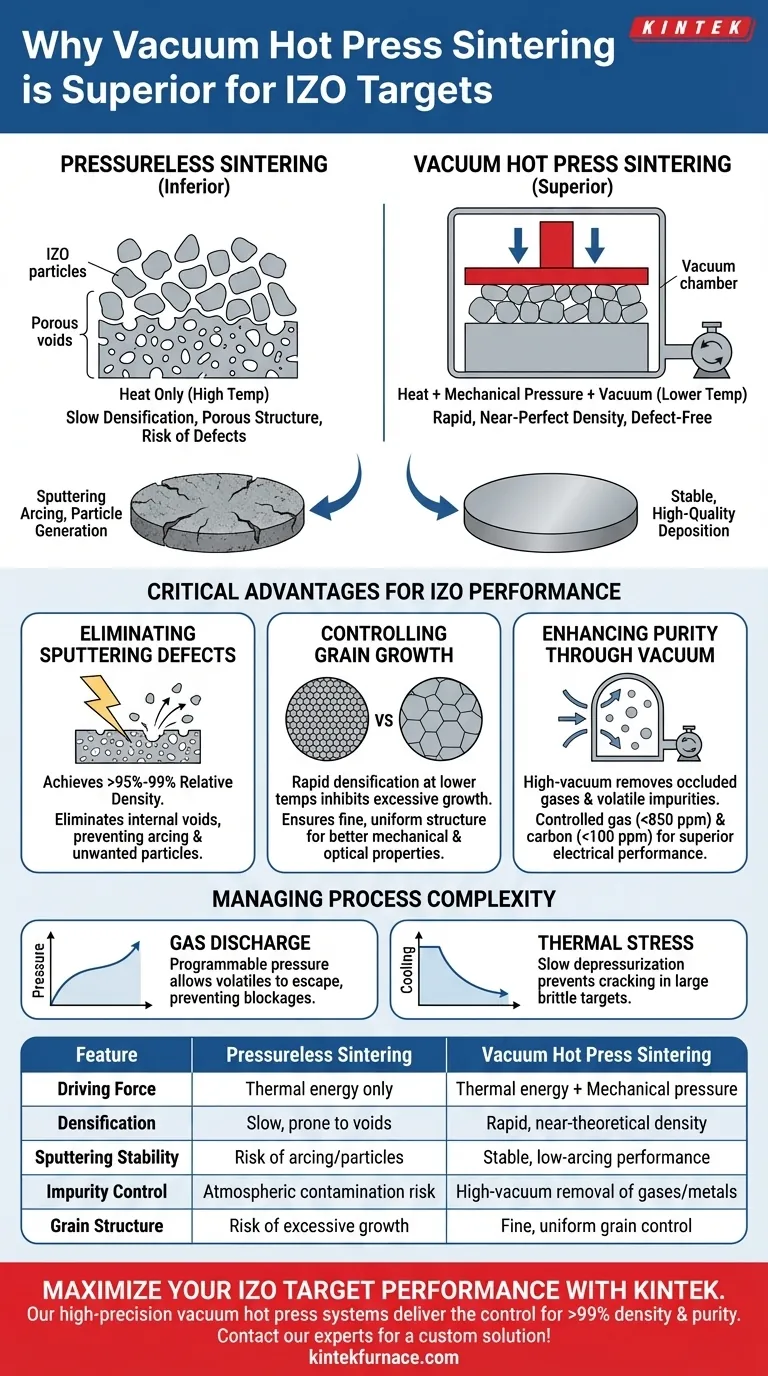

Il concetto chiave La sinterizzazione senza pressione si basa esclusivamente sul calore, lasciando spesso vuoti microscopici. La sinterizzazione a pressa calda sottovuoto aggiunge forza fisica per chiudere questi vuoti e un vuoto per estrarre le impurità, risultando in un bersaglio denso e privo di difetti, essenziale per una deposizione di film sottili stabile e di alta qualità.

La meccanica della densificazione superiore

Accelerare il riarrangiamento delle particelle

Nella sinterizzazione senza pressione, le particelle si legano lentamente attraverso la diffusione termica. La pressatura a caldo sottovuoto introduce pressione meccanica (tipicamente 5–30 MPa) come forza motrice aggiuntiva.

Questa forza esterna promuove il contatto immediato e il flusso plastico tra le particelle di polvere. Forza fisicamente i grani a unirsi, accelerando significativamente l'eliminazione dei pori che l'energia termica da sola potrebbe non chiudere.

Raggiungere la densità a temperature inferiori

Poiché la pressione meccanica aiuta il processo di diffusione, il materiale raggiunge la densificazione completa a temperature significativamente inferiori rispetto ai metodi senza pressione.

Questa riduzione del carico termico è cruciale. Minimizza il rischio di alterare la composizione chimica del materiale IZO garantendo al contempo l'integrità strutturale del corpo ceramico finale.

Vantaggi critici per le prestazioni IZO

Eliminare i difetti di sputtering

Il nemico principale di un bersaglio ad alte prestazioni è la porosità. I pori interni in un bersaglio portano a archi di sputtering (scariche elettriche) e alla generazione di particelle indesiderate durante il processo di rivestimento.

Raggiungendo densità relative superiori al 95%–99%, la pressatura a caldo sottovuoto rimuove efficacemente questi vuoti interni. Ciò garantisce un processo di deposizione uniforme e costante, essenziale per le applicazioni nei semiconduttori e nei display.

Controllare la crescita dei grani

La rapida densificazione fornita dalla pressatura a caldo richiede tempi di mantenimento più brevi alle temperature di picco. Ciò inibisce efficacemente la crescita eccessiva dei grani.

Mantenere una struttura a grani fini e uniformi migliora significativamente le proprietà meccaniche del bersaglio. Per le ceramiche ottiche, questa microstruttura migliora anche la trasmittanza ottica.

Migliorare la purezza attraverso il vuoto

Il processo opera in un ambiente ad alto vuoto. Ciò facilita la rimozione dei gas occlusi e promuove la volatilizzazione delle impurità metalliche a basso punto di fusione.

Il risultato è un bersaglio con contenuto di gas (<850 ppm) e carbonio (<100 ppm) rigorosamente controllato. L'alta purezza è non negoziabile per i bersagli IZO, poiché le impurità degradano direttamente le prestazioni elettriche del film sputato.

Gestire la complessità e i rischi del processo

La sfida dello scarico dei gas

Sebbene la pressione sia benefica, applicarla troppo rapidamente può intrappolare i gas all'interno del compattato di polvere.

Per prevenire blocchi causati da un cattivo scarico dei gas, sono necessarie funzioni di pressione programmabili. La pressione deve essere applicata lentamente durante la fase di riscaldamento per consentire ai volatili di fuoriuscire prima che il guscio esterno si sigilli completamente.

Mitigare lo stress termico

I grandi bersagli ceramici sono fragili e soggetti a crepe sotto stress termico.

I forni a pressa calda sottovuoto mitigano questo problema attraverso una depressurizzazione precisa. Una lenta depressurizzazione durante la fase di raffreddamento è essenziale per evitare che il bersaglio si incrini a causa del rapido rilascio di stress termico e meccanico.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un metodo di produzione per i bersagli IZO, dare priorità alla pressatura a caldo sottovuoto in base ai requisiti di prestazione specifici.

- Se il tuo obiettivo principale è la stabilità dello sputtering: Scegli questo metodo per massimizzare la densità ed eliminare i pori interni, che prevengono direttamente archi e contaminazione da particelle.

- Se il tuo obiettivo principale è la purezza del film: Affidati all'ambiente sottovuoto per rimuovere impurità volatili e gas occlusi che altrimenti degraderebbero la conduttività elettrica.

- Se il tuo obiettivo principale è l'integrità strutturale: Utilizza le capacità di pressione programmabile per produrre bersagli di grandi dimensioni, privi di crepe e con strutture a grani uniformi.

La sinterizzazione a pressa calda sottovuoto trasforma la produzione di bersagli IZO da un semplice processo di riscaldamento a un'operazione di ingegneria di precisione, fornendo la densità e la purezza richieste per le applicazioni high-tech.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione senza pressione | Sinterizzazione a pressa calda sottovuoto |

|---|---|---|

| Forza motrice | Solo energia termica | Energia termica + Pressione meccanica |

| Densificazione | Lenta, incline a vuoti | Rapida, densità quasi teorica |

| Stabilità dello sputtering | Rischio di archi/particelle | Prestazioni stabili, basso rischio di archi |

| Controllo delle impurità | Rischio di contaminazione atmosferica | Rimozione sottovuoto di gas/metalli |

| Struttura dei grani | Rischio di crescita eccessiva | Controllo fine e uniforme dei grani |

Massimizza le prestazioni del tuo bersaglio IZO con KINTEK

Non accontentarti di bersagli ceramici porosi che portano a difetti di sputtering. I sistemi di pressatura a caldo sottovuoto ad alta precisione di KINTEK forniscono la pressione meccanica e il controllo termico necessari per ottenere una densità relativa superiore al 99% e una purezza chimica superiore.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di laboratorio e industriali. Sia che tu stia producendo semiconduttori avanzati o rivestimenti ottici, la nostra tecnologia garantisce che i tuoi materiali soddisfino i più alti standard di integrità strutturale.

Pronto a elevare la tua scienza dei materiali? Contatta oggi i nostri esperti tecnici per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza

- Come influisce l'ambiente ad alto vuoto fornito da un forno a pressa calda sottovuoto sulle proprietà dei compositi Cu/rGO? Ottenere prestazioni superiori dei compositi

- Quale ruolo svolge una pressa idraulica da laboratorio nella formazione della polvere BCZT? Ottenere compatti verdi precisi da 10 mm

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Come funziona una pressa a caldo? Padroneggiare Calore, Pressione e Tempo per risultati perfetti

- Qual è il ruolo principale di un forno a pressatura a caldo sottovuoto (VHP)? Ottenere la massima trasmittanza infrarossa nelle ceramiche di ZnS

- Qual è il ruolo delle apparecchiature HIP nella brasatura per diffusione della lega di alluminio 6061? Ottenere una metallurgia ad alta integrità

- Perché le apparecchiature di sinterizzazione a pressa a caldo devono possedere capacità di controllo dell'ambiente ad alto vuoto quando si preparano compositi a base di rame? Garantire purezza, legame e prestazioni