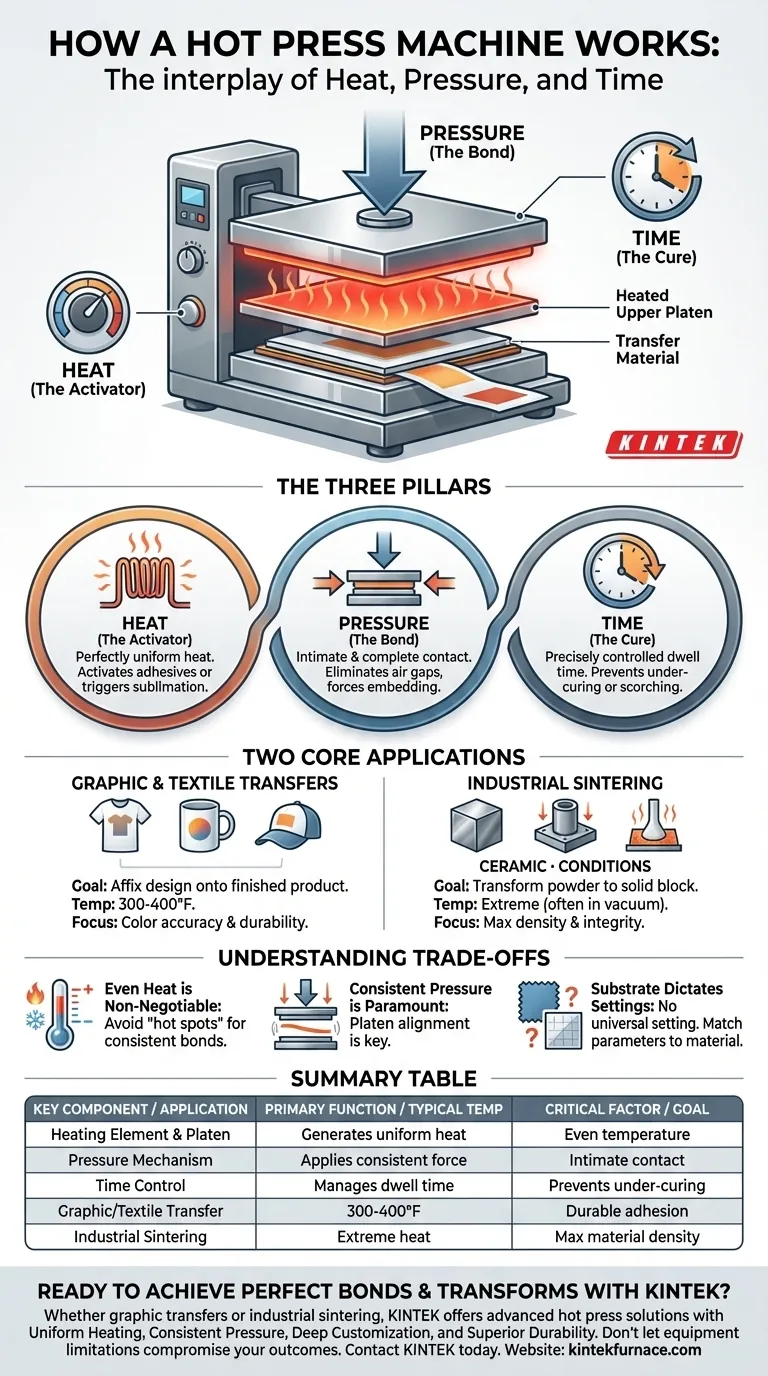

Nella sua essenza, una pressa a caldo funziona utilizzando una piastra riscaldata, nota come piano riscaldante (platen), per applicare sia un'alta temperatura che una pressione significativa a un substrato. Questa combinazione controllata di calore e forza viene utilizzata per trasferire permanentemente un disegno o per fondere insieme i materiali. Il processo si basa su tre componenti critici che lavorano all'unisono: un elemento riscaldante per generare il calore, il piano riscaldante per distribuirlo uniformemente e un sistema meccanico per applicare una pressione costante.

Una pressa a caldo non è semplicemente una fonte di calore. È uno strumento di precisione progettato per controllare l'interazione tra calore, pressione e tempo: le tre variabili fondamentali che determinano il successo o il fallimento di qualsiasi processo di trasferimento o di incollaggio dei materiali.

I Tre Pilastri della Pressatura a Caldo

Per comprendere veramente come funziona una pressa a caldo, devi vederla come un sistema per gestire tre fattori distinti ma interconnessi. Ognuno svolge un ruolo cruciale nel risultato finale.

Il Ruolo del Calore (L'Attivatore)

Il processo inizia con l'elemento riscaldante interno, che scalda il piano metallico. Il compito più importante di questo piano è fornire un calore perfettamente uniforme su tutta la sua superficie.

Questo calore agisce come attivatore. Nei trasferimenti grafici, può attivare adesivi speciali sul retro del vinile a trasferimento termico (HTV) o innescare la sublimazione, dove l'inchiostro solido si trasforma direttamente in gas per tingere le fibre di un substrato.

Il Ruolo della Pressione (Il Legame)

Il meccanismo di pressione, che può essere una leva manuale o un sistema pneumatico automatizzato, è ciò che assicura un contatto intimo e completo.

Questa forza preme saldamente il mezzo di trasferimento (come carta o vinile) contro il substrato (come una maglietta o una piastrella di ceramica). Elimina gli spazi d'aria e forza l'inchiostro attivato o l'adesivo a incorporarsi fisicamente nella superficie o nelle fibre del materiale, creando un legame permanente che resiste allo scollamento e allo sbiadimento.

Il Ruolo del Tempo (La Finitura)

Il tempo è l'elemento che permette al calore e alla pressione di svolgere efficacemente il loro lavoro. La durata della pressatura, nota come "tempo di permanenza", è controllata con precisione.

Troppo poco tempo, e il trasferimento sarà incompleto, con conseguente legame debole. Troppo tempo, e si rischia di bruciare il substrato, l'adesivo o di causare lo sbavamento o lo sbiadimento dei colori nel disegno.

Due Applicazioni Principali: Trasferimento vs. Trasformazione

Sebbene i principi siano gli stessi, le presse a caldo sono utilizzate per due scale di applicazione molto diverse.

Applicazione 1: Trasferimenti Grafici e Tessili

Questo è l'uso più comune, visto nella creazione di abbigliamento personalizzato, tazze, insegne e altri articoli promozionali. L'obiettivo è fissare uno strato di disegno separato su un prodotto finito.

Qui, le temperature sono tipicamente nell'intervallo di 300-400°F (150-200°C). L'attenzione è rivolta all'accuratezza del colore e alla durabilità del trasferimento attraverso lavaggi e uso.

Applicazione 2: Sinterizzazione Industriale dei Materiali

Nella produzione avanzata, la pressatura a caldo viene utilizzata per un processo chiamato sinterizzazione. Questo comporta la trasformazione di materiali in polvere, come ceramiche o leghe metalliche, in un blocco solido e incredibilmente denso.

Qui, vengono applicate pressioni immense e temperature estreme in un ambiente sottovuoto o a gas inerte. La forza compatta la polvere mentre il calore fonde insieme le particelle, creando un prodotto finale con una densità quasi perfetta e proprietà del materiale superiori.

Comprendere i Compromessi

L'efficacia di una pressa a caldo non è garantita dalla sua semplice esistenza. La qualità dei componenti e la loro applicazione creano compromessi significativi.

Il Calore Uniforme è Non Negoziabile

Un punto di guasto comune nelle macchine di qualità inferiore è la presenza di "punti caldi" o punti freddi sul piano riscaldante. Una temperatura non uniforme comporterà un trasferimento perfettamente legato in un'area e sbiadito o scollato in un'altra.

La Pressione Costante è Fondamentale

La pressione deve essere applicata uniformemente su tutta la superficie. Se il piano riscaldante oscilla o è disallineato, la pressione sarà maggiore su un lato, portando a un risultato incoerente e non professionale. Questa è una differenza fondamentale tra macchine ben ingegnerizzate e le loro controparti più economiche.

Il Substrato Determina le Impostazioni

Non esistono impostazioni universali. Una maglietta di cotone richiede una combinazione diversa di calore, pressione e tempo rispetto a un indumento tecnico in poliestere o a una piastrella di ceramica dura. Utilizzare le impostazioni sbagliate per il tuo substrato specifico è la fonte di errore più comune.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i principi fondamentali ti permette di concentrarti su ciò che conta per la tua applicazione specifica.

- Se il tuo obiettivo principale è l'artigianato e l'abbigliamento: Dai la priorità a una macchina nota per l'eccellente consistenza del calore su tutto il piano riscaldante e impara le impostazioni specifiche richieste per i materiali di trasferimento scelti.

- Se il tuo obiettivo principale è la produzione industriale: Le tue preoccupazioni sono il raggiungimento della massima densità e integrità del materiale, il che richiede un controllo preciso sulle rampe di temperatura, sulle condizioni atmosferiche e su una pressione immensa e quantificabile.

Padroneggiare una pressa a caldo deriva dal capire che non stai solo azionando una macchina; stai controllando una trasformazione fondamentale del materiale.

Tabella Riassuntiva:

| Componente Chiave | Funzione Principale | Fattore Critico |

|---|---|---|

| Elemento Riscaldante e Piano | Genera e distribuisce calore uniforme | Temperatura uniforme su tutta la superficie |

| Meccanismo di Pressione | Applica forza costante per l'incollaggio | Contatto intimo senza spazi d'aria |

| Controllo del Tempo | Gestisce la durata del ciclo di pressatura | Previene la sotto-cottura o la bruciatura |

| Applicazione | Intervallo di Temperatura Tipico | Obiettivo |

| Trasferimento Grafico/Tessile | 300-400°F (150-200°C) | Adesione durevole e accurata nei colori |

| Sinterizzazione Industriale | Calore estremo (spesso sottovuoto) | Massima densità e integrità del materiale |

Pronto a Ottenere Legami e Trasformazioni Perfette?

Sia che il tuo progetto richieda la precisione dei trasferimenti grafici o le prestazioni robuste della sinterizzazione industriale, l'attrezzatura giusta è fondamentale. KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di presse a caldo.

La nostra esperienza garantisce:

- Riscaldamento Uniforme e Pressione Costante: Elimina i punti caldi e i legami irregolari per risultati impeccabili ogni volta.

- Profonda Personalizzazione: Personalizziamo le nostre macchine in base ai tuoi requisiti unici di materiale e processo.

- Durabilità Superiore: Costruite per l'affidabilità negli ambienti artigianali e industriali più esigenti.

Non lasciare che i limiti dell'attrezzatura compromettano i tuoi risultati. Contatta KINTEL oggi stesso per discutere come le nostre soluzioni di pressa a caldo possono trasformare il tuo processo produttivo.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come vengono classificate le fornaci per sinterizzazione a pressatura a caldo sottovuoto in base al loro ambiente di servizio? Ottimizza la Tua Lavorazione dei Materiali

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Cos'è la pressatura a caldo sottovuoto? Ottenere una resistenza e una purezza dei materiali superiori

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale