Il ruolo principale di un forno a pressatura a caldo sottovuoto (VHP) nella preparazione di ceramiche di solfuro di zinco (ZnS) è quello di promuovere una rapida densificazione controllando rigorosamente la purezza del materiale. Applicando simultaneamente pressione meccanica uniassiale (tipicamente 15–20 MPa) e alte temperature (960°C–1040°C) sottovuoto, il forno forza le particelle ceramiche a riorganizzarsi e legarsi. Questo processo elimina i micropori e l'ossidazione che altrimenti distruggerebbero la trasparenza infrarossa.

Il Vantaggio VHP: Il VHP non si basa solo sul calore per sinterizzare i materiali; utilizza la forza meccanica per ottenere una densità quasi teorica a temperature più basse. Questa combinazione unica sopprime la crescita eccessiva dei grani ed elimina i difetti di diffusione della luce, producendo una ceramica otticamente trasparente e meccanicamente superiore a molte alternative.

La Meccanica della Densificazione

Sinterizzazione Assistita da Pressione

La caratteristica distintiva di un forno VHP è l'applicazione di una significativa pressione meccanica, spesso intorno ai 15-20 MPa. A differenza della sinterizzazione senza pressione, che si basa esclusivamente sull'energia termica per fondere le particelle, il VHP forza fisicamente le nanopolveri di ZnS a unirsi.

Flusso Plastico e Riorganizzazione

Questa forza meccanica promuove il flusso plastico del materiale e la riorganizzazione fisica delle particelle. Chiudendo meccanicamente gli spazi tra le particelle, il sistema raggiunge un'alta densità senza richiedere temperature estreme che potrebbero degradare il materiale.

Prevenzione della Crescita dei Grani

Poiché la pressione applicata facilita la densificazione a soglie termiche più basse (ad esempio, intorno ai 1020°C), il processo sopprime la crescita eccessiva dei grani. Mantenere una struttura a grani fini e uniformi è fondamentale per l'integrità meccanica della ceramica finale.

Ottenere un'Alta Trasmittanza Infrarossa

L'Ambiente Sottovuoto

Un alto vuoto (circa $10^{-3}$ Torr) è indispensabile per lo ZnS di grado ottico. Questo ambiente estrae attivamente le impurità volatili residue e i gas adsorbiti intrappolati negli interstizi della polvere.

Eliminazione della Diffusione della Luce

Il principale nemico della trasmissione infrarossa è la porosità. Anche le sacche d'aria microscopiche diffondono la luce, riducendo la trasparenza. La combinazione di estrazione sottovuoto e compressione meccanica elimina efficacemente questi micropori, garantendo che il percorso della luce sia libero.

Prevenzione dell'Ossidazione

Il solfuro di zinco è suscettibile all'ossidazione e alla decomposizione ad alte temperature di sinterizzazione. L'ambiente sottovuoto protegge il materiale dall'ossigeno, preservando la purezza chimica necessaria per prestazioni ottiche ottimali.

Confronto tra VHP e Alternative

Proprietà Meccaniche Migliorate

Le ceramiche di ZnS processate con VHP presentano spesso proprietà meccaniche superiori rispetto a quelle prodotte tramite deposizione chimica da vapore (CVD). In particolare, il VHP può produrre una durezza significativamente maggiore (ad esempio, 321 kgf/mm²), rendendolo il metodo preferito per finestre infrarosse che devono resistere ad ambienti fisici difficili.

Costo ed Efficienza

Il processo VHP è generalmente più semplice e veloce del CVD. Offre un ciclo di produzione più breve e costi operativi inferiori, pur fornendo componenti di alta qualità e quasi finiti.

Comprendere i Compromessi

Vincoli Geometrici

Sebbene il VHP sia eccellente per lastre, dischi e forme semplici, presenta limitazioni riguardo alla geometria. La pressione uniassiale viene applicata tramite pistoni, rendendo difficile la produzione di forme 3D complesse e non simmetriche senza un'ampia post-lavorazione.

Limitazioni di Produttività

Il VHP è tipicamente un processo batch. Sebbene più veloce del CVD per cicli individuali, i vincoli fisici dello stampo e le dimensioni della pressa limitano il volume di pezzi che possono essere prodotti contemporaneamente rispetto ai metodi di sinterizzazione continua.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti il VHP per il tuo progetto di solfuro di zinco, considera le tue metriche di prestazione specifiche:

- Se la tua priorità principale è la Chiarezza Ottica: Dai priorità alla qualità del vuoto per garantire la rimozione totale dei micropori, poiché questo è il fattore decisivo nel minimizzare la diffusione della luce.

- Se la tua priorità principale è la Durabilità: Sfrutta il processo VHP per massimizzare la durezza, che offre una migliore resistenza all'erosione rispetto ai materiali CVD standard.

- Se la tua priorità principale è l'Efficienza dei Costi: Utilizza il VHP per i suoi tempi di ciclo più brevi e i costi delle attrezzature inferiori rispetto alle tecniche di deposizione da vapore.

In definitiva, il forno VHP colma il divario tra polvere grezza e ottiche ad alte prestazioni sostituendo l'intensità termica con la precisione meccanica, fornendo un prodotto finale più denso, duro e trasparente.

Tabella Riassuntiva:

| Caratteristica | Vantaggio del Forno VHP per ZnS | Impatto sulle Prestazioni |

|---|---|---|

| Pressione (15-20 MPa) | Forza il flusso plastico e la riorganizzazione delle particelle | Raggiunge una densità quasi teorica |

| Alto Vuoto ($10^{-3}$ Torr) | Rimuove impurità volatili e gas intrappolati | Elimina la diffusione della luce e l'ossidazione |

| Controllo Termico | Sinterizzazione a soglie più basse (960-1040°C) | Sopprime la crescita dei grani per un'elevata durezza |

| Forza Meccanica | Compressione uniassiale diretta | Durezza superiore rispetto ai metodi CVD |

Migliora le Tue Ottiche Infrarosse con KINTEK Precision

Non lasciare che micropori e ossidazione compromettano le tue prestazioni ottiche. I sistemi avanzati di pressatura a caldo sottovuoto (VHP) di KINTEK sono progettati per fornire la precisione meccanica e l'integrità del vuoto necessarie per una produzione superiore di ceramiche di ZnS.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le esigenze di alta temperatura uniche del tuo laboratorio. Sia che tu stia ottimizzando per la chiarezza ottica, la durezza del materiale o la produzione batch economicamente vantaggiosa, i nostri esperti sono pronti ad aiutarti a progettare la soluzione termica perfetta.

Contatta KINTEK Oggi per un Preventivo Personalizzato

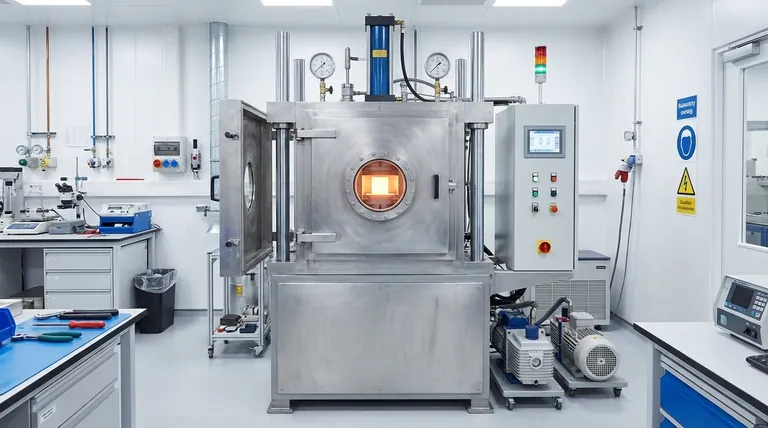

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è il principio fondamentale del funzionamento di una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio uniforme

- Quali funzioni svolgono gli stampi in grafite ad alta purezza durante la pressatura a caldo del SiC? Migliorare la precisione della sinterizzazione

- Quali sono le applicazioni principali dei forni a pressa calda sottovuoto? Ottenere densità e purezza del materiale superiori

- Come una fornace di pressatura a caldo sotto vuoto (VHP) facilita la preparazione di Mg3Sb2 altamente denso? Densificazione Esperta

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come funziona il meccanismo di riscaldamento dello Sintering a Plasma di Scintilla (SPS)? Migliorare la Fabbricazione di Compositi TiC/SiC

- Quali ruoli svolgono gli stampi di grafite durante la SPS di MgTiO3-CaTiO3? Ottenere rapida densificazione e precisione

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ