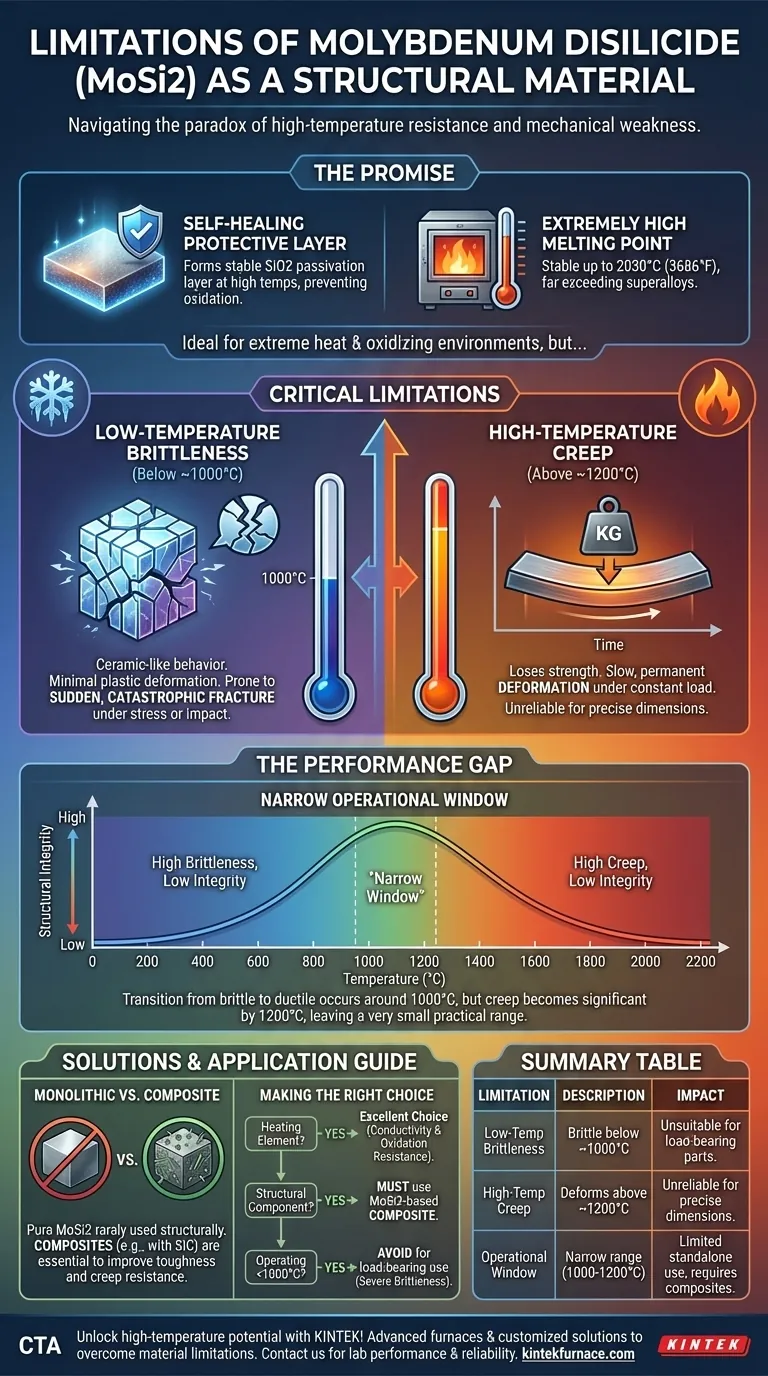

Come materiale strutturale, i limiti principali del disilicuro di molibdeno sono la sua profonda fragilità a temperature inferiori a circa 1000°C e una significativa perdita di resistenza e resistenza allo scorrimento a temperature superiori a 1200°C. Sebbene possieda un punto di fusione eccezionalmente elevato e una resistenza eccezionale all'ossidazione, queste due debolezze specifiche creano un difficile divario di prestazioni per le applicazioni portanti.

Il disilicuro di molibdeno (MoSi2) presenta un paradosso per gli ingegneri. La sua capacità di formare uno strato vetroso protettivo e autoriparatore lo rende ideale per il calore estremo, ma la sua fragilità simile a quella della ceramica e la debolezza alle alte temperature ne impediscono l'uso come componente strutturale monolitico puro.

La Promessa: Perché il MoSi2 Viene Preso in Considerazione

Per comprendere i suoi limiti, dobbiamo prima apprezzare il suo punto di forza principale: prestazioni eccezionali in ambienti ossidanti e ad alta temperatura.

Uno Strato Protettivo Autoriparatore

Ad alte temperature, il MoSi2 reagisce con l'ossigeno per formare un sottile strato di passivazione stabile di biossido di silicio (SiO2) sulla sua superficie. Questo strato vetroso funge da barriera, proteggendo il materiale sottostante da ulteriore ossidazione e degrado.

Punto di Fusione Estremamente Elevato

Con un punto di fusione di 2030°C (3686°F), il MoSi2 è fondamentalmente stabile a temperature che superano di gran lunga quelle della maggior parte delle superleghe. Ciò lo rende un candidato interessante per turbine, forni e componenti aerospaziali di prossima generazione.

Limiti Critici per l'Uso Strutturale

Nonostante la sua stabilità termica, il MoSi2 fallisce su due fronti meccanici chiave che sono inderogabili per l'integrità strutturale.

Fragilità a Bassa Temperatura

Al di sotto di circa 1000°C, il MoSi2 si comporta come una ceramica. La sua rigida struttura cristallina tetragonale consente pochissima deformazione plastica, il che significa che si fratturerà improvvisamente e catastroficamente sotto stress, anziché piegarsi o deformarsi come un metallo.

Questa fragilità lo rende estremamente difficile da fabbricare e molto suscettibile a danni dovuti a shock termico o piccoli urti durante il funzionamento o la manutenzione.

Scorrimento (Creep) ad Alta Temperatura

Il secondo limite appare all'altra estremità dello spettro di temperatura. Nonostante il suo alto punto di fusione, il MoSi2 inizia a perdere la sua resistenza e a deformarsi sotto un carico costante (un fenomeno noto come scorrimento o creep) a temperature superiori a 1200°C.

Questa lenta deformazione lo rende inaffidabile per i componenti che devono mantenere dimensioni precise sotto stress, come una pala di turbina o una trave di supporto.

Comprendere i Compromessi: Il Divario di Prestazioni

La sfida fondamentale nell'utilizzo del MoSi2 è che i suoi punti di forza e di debolezza creano una finestra operativa stretta e problematica.

La Transizione da Fragile a Duttile

Il materiale passa da un comportamento fragile a uno più duttile intorno ai 1000°C. Tuttavia, questo è precisamente il punto in cui la sua resistenza allo scorrimento inizia a degradarsi, raggiungendo il picco come problema principale entro i 1200°C.

Ciò lascia una gamma di temperature molto ridotta in cui il materiale non è né troppo fragile né troppo debole, limitando gravemente la sua applicazione pratica come struttura autonoma.

Soluzioni Monolitiche vs. Compositi

A causa di questi difetti intrinseci, il MoSi2 monolitico (puro) è raramente utilizzato per parti strutturali. I suoi limiti vengono quasi sempre affrontati utilizzandolo come materiale di matrice in un composito.

Rinforzando la matrice di MoSi2 con altri materiali come fibre di carburo di silicio (SiC) o altre particelle ceramiche, gli ingegneri possono migliorare drasticamente sia la sua tenacità a bassa temperatura sia la sua resistenza allo scorrimento ad alta temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il MoSi2 dipende interamente dal fatto che l'applicazione sia strutturale e da come si intende mitigare le sue debolezze.

- Se la tua attenzione principale è un elemento riscaldante: il MoSi2 è una scelta eccellente, poiché la sua conduttività elettrica e la resistenza all'ossidazione sono fondamentali e i carichi strutturali sono minimi.

- Se la tua attenzione principale è un componente strutturale ad alta temperatura: Non utilizzare MoSi2 puro. Devi specificare un composito a base di MoSi2 per ottenere la tenacità e la resistenza allo scorrimento necessarie per un progetto affidabile.

- Se la tua applicazione opera interamente al di sotto dei 1000°C: Evita il MoSi2 per qualsiasi scopo portante a causa della sua fragilità grave e inaffidabile.

Comprendendo il MoSi2 non come un materiale autonomo difettoso, ma come una base ad alte prestazioni per compositi avanzati, puoi sfruttare efficacemente le sue straordinarie proprietà per ambienti estremi.

Tabella Riassuntiva:

| Limitazione | Descrizione | Impatto sull'Uso Strutturale |

|---|---|---|

| Fragilità a Bassa Temperatura | Fragile al di sotto di ~1000°C, incline a fratture improvvise | Non adatto per parti portanti, fabbricazione difficile |

| Scorrimento (Creep) ad Alta Temperatura | Perde resistenza e si deforma sopra ~1200°C | Inaffidabile per dimensioni precise sotto stress |

| Finestra Operativa | Intervallo ristretto tra fragilità e scorrimento | Uso autonomo limitato, richiede soluzioni composite |

Sblocca il pieno potenziale dei materiali ad alta temperatura con KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo soluzioni per forni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, superando i limiti dei materiali come la fragilità e lo scorrimento del MoSi2. Contattaci oggi per discutere come la nostra esperienza può migliorare le prestazioni e l'affidabilità del tuo laboratorio!

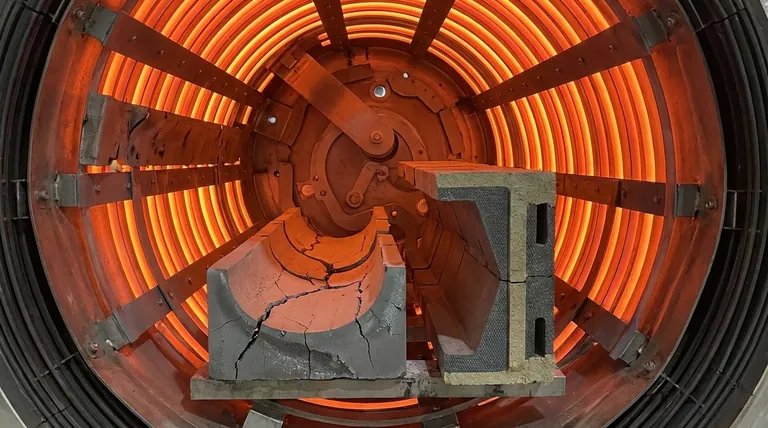

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento