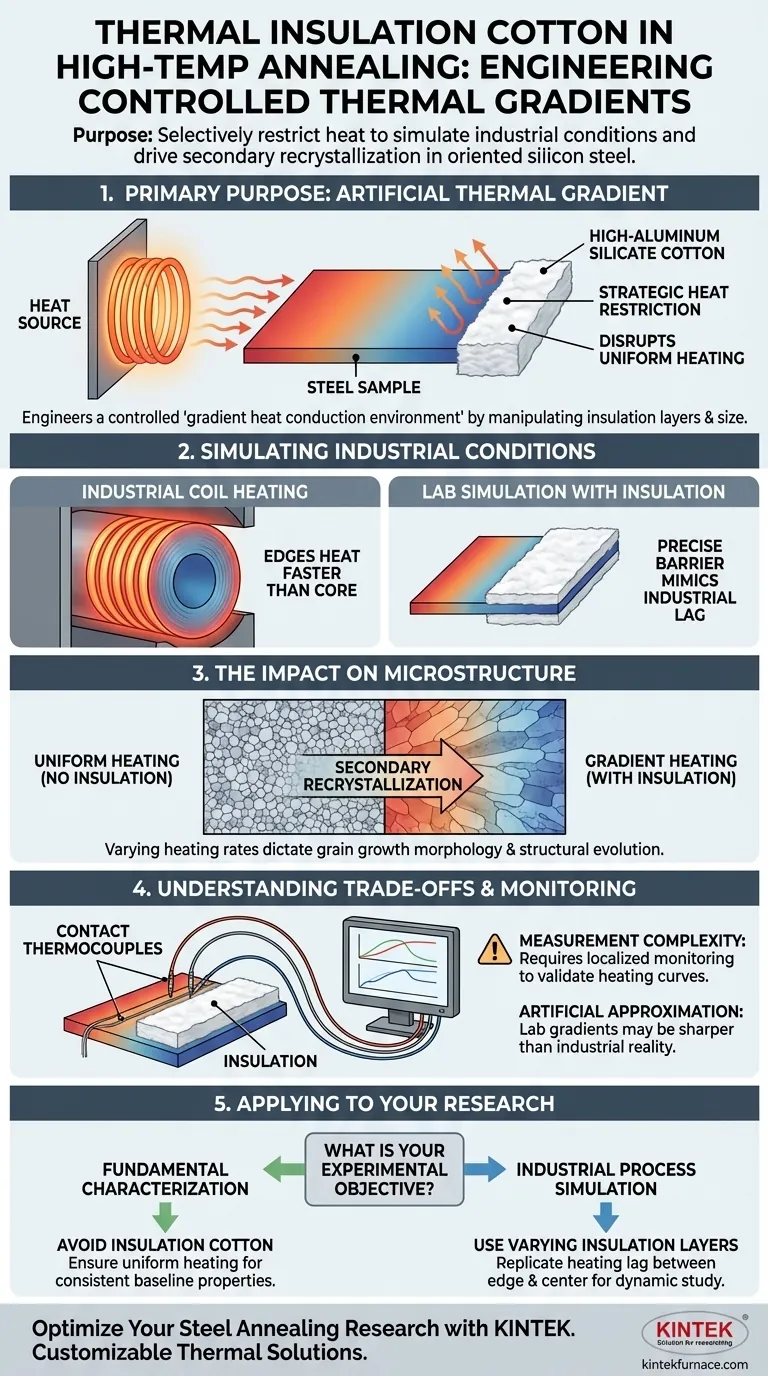

Lo scopo principale è ingegnerizzare artificialmente un gradiente termico controllato. Coprendo strategicamente aree specifiche del campione di acciaio al silicio orientato con cotone isolante termico ad alto contenuto di alluminosilicato, i ricercatori possono limitare selettivamente l'ingresso di energia termica. Questo processo interrompe il riscaldamento uniforme, simulando efficacemente la distribuzione irregolare della temperatura sperimentata dalle bobine di acciaio durante la produzione industriale.

Manipolando il numero di strati e le dimensioni del cotone isolante, i ricercatori possono creare un "ambiente di conduzione del calore a gradiente". Ciò consente loro di andare oltre i semplici test di temperatura e studiare esattamente come i diversi tassi di riscaldamento su un singolo campione influenzano l'evoluzione strutturale del materiale.

Simulazione delle Condizioni Industriali

Replicazione del Riscaldamento delle Bobine

Nella ricottura industriale su larga scala, le bobine di acciaio raramente si riscaldano in modo uniforme. I bordi esterni spesso assorbono il calore molto più velocemente del nucleo interno.

Il Ruolo dell'Isolamento

Il cotone isolante termico imita questa realtà industriale in un ambiente di laboratorio su piccola scala. Agisce come una barriera, rallentando il trasferimento di calore a sezioni specifiche del campione.

Direzionalità Controllata

Questo non è un isolamento casuale; è preciso. I ricercatori possono bloccare il calore da direzioni o bordi specifici per modellare scenari di produzione esatti.

L'Impatto sulla Microstruttura

Guida alla Ricristallizzazione Secondaria

Il fenomeno principale studiato qui è la ricristallizzazione secondaria. Questo è il processo in cui alcuni grani cristallini crescono significativamente più grandi dei loro vicini.

Collegamento tra Calore e Crescita dei Grani

Il gradiente di riscaldamento creato dal cotone influenza direttamente questa crescita. Le differenze nei tassi di aumento della temperatura attraverso il campione portano a variazioni nella morfologia della crescita dei grani.

Quantificazione della Differenza

Confrontando le aree isolate con le aree esposte, i ricercatori possono stabilire una correlazione. Mappano come specifici gradienti di velocità di riscaldamento portano a specifiche strutture di grani.

Comprensione dei Compromessi

Complessità della Misurazione

L'introduzione di gradienti termici aggiunge variabili che devono essere rigorosamente monitorate. Le semplici letture della temperatura del forno non sono più sufficienti.

Requisito di Monitoraggio Localizzato

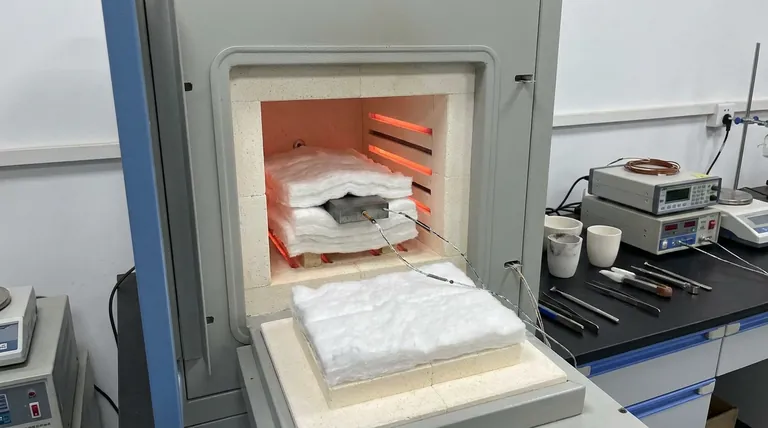

Per convalidare l'esperimento, è necessario posizionare termocoppie a contatto sia sui bordi (riscaldamento rapido) che sui centri (riscaldamento rallentato) del campione. Senza la verifica in tempo reale delle curve di riscaldamento locali, i dati derivati dal cotone isolante non sono affidabili.

Artificiale vs. Naturale

Sebbene questo metodo simuli le condizioni industriali, è ancora un'approssimazione artificiale. Il confine tra le zone isolate e non isolate in laboratorio potrebbe essere più netto rispetto ai gradienti graduali trovati nelle enormi bobine di acciaio.

Applicazione alla Tua Ricerca

Se stai progettando un esperimento di ricottura, la decisione di utilizzare cotone isolante dipende dal tuo obiettivo specifico:

- Se il tuo obiettivo principale è la caratterizzazione fondamentale del materiale: Evita il cotone isolante per garantire un riscaldamento uniforme e proprietà di base coerenti in tutto il campione.

- Se il tuo obiettivo principale è la simulazione di processi industriali: Utilizza diversi strati di isolamento termico per replicare il ritardo di riscaldamento tra il bordo della bobina e il centro.

L'uso del cotone isolante termico trasforma un test di ricottura standard in uno studio dinamico di come il flusso di calore detta la struttura cristallina finale dell'acciaio.

Tabella Riassuntiva:

| Caratteristica | Scopo nella Ricottura | Effetto sulla Ricerca |

|---|---|---|

| Materiale | Cotone ad alto contenuto di alluminosilicato | Restrizione strategica dell'energia termica |

| Simulazione | Ritardo di riscaldamento delle bobine industriali | Replica la varianza di temperatura tra bordo e nucleo |

| Meccanismo | Conduzione di calore a gradiente | Guida la ricristallizzazione secondaria selettiva |

| Monitoraggio | Termocoppie a contatto | Valida le curve di velocità di riscaldamento localizzate |

| Risultato | Mappatura della microstruttura | Correlazione tra crescita dei grani e velocità di riscaldamento |

Ottimizza la Tua Ricerca sulla Ricottura dell'Acciaio con KINTEK

La precisione nella scienza dei materiali inizia con l'attrezzatura giusta. Sia che tu stia conducendo una caratterizzazione fondamentale dei materiali o simulazioni complesse di processi industriali, KINTEK fornisce le soluzioni termiche ad alte prestazioni di cui hai bisogno.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni speciali per laboratori ad alta temperatura, tutti completamente personalizzabili per accogliere le tue specifiche configurazioni di isolamento termico e monitoraggio dei gradienti.

Sblocca un controllo superiore della crescita dei grani oggi stesso. Contatta i nostri esperti per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Qian Gao, Bo Li. Effect of Gradient Heat Conduction on Secondary Recrystallization of Grain-Oriented Silicon Steel. DOI: 10.3390/met14020152

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come funzionano gli elementi riscaldanti in MoSi2? Scopri la tecnologia auto-riparante per la stabilità ad alta temperatura

- Quali sono i passaggi per ordinare gli elementi riscaldanti in carburo di silicio? Assicurare la perfetta aderenza al vostro forno

- Quali caratteristiche di sicurezza includono i riscaldatori a infrarossi in ceramica? Garantisci un riscaldamento sicuro ed efficiente per il tuo spazio

- Come resiste all'ossidazione il disilicuro di molibdeno (MoSi2)? Spiegazione dello scudo autoriparatore

- Quali sono i vantaggi complessivi degli elementi riscaldanti in ceramica? Ottenere durabilità, efficienza e sicurezza superiori

- Cosa cercare in un fornitore di elementi riscaldanti in ceramica? Trova un partner per soluzioni affidabili ad alta temperatura

- Quali sono i due principali tipi di riscaldatori a infrarossi in ceramica? Scegli il riscaldatore giusto per le tue esigenze

- Quali sono le temperature operative degli elementi riscaldanti in MoSi2 di tipo 1700 e 1800 all'aria? Punti chiave per applicazioni ad alta temperatura