In sintesi, l'ossidazione è il principale meccanismo di guasto per gli elementi riscaldanti in grafite. Quando esposti all'ossigeno, specialmente ad alte temperature, gli atomi di carbonio che compongono la grafite reagiscono e vengono convertiti in monossido di carbonio o anidride carbonica gassosa. Questo processo erode fisicamente l'elemento, facendolo assottigliare, indebolire e infine guastare.

Sebbene la grafite offra prestazioni senza pari a temperature estreme dove i metalli cedono, questo vantaggio è interamente condizionale. La gestione del suo ambiente per prevenire l'ossidazione non è un compito di manutenzione opzionale; è il requisito fondamentale per un funzionamento sicuro e affidabile.

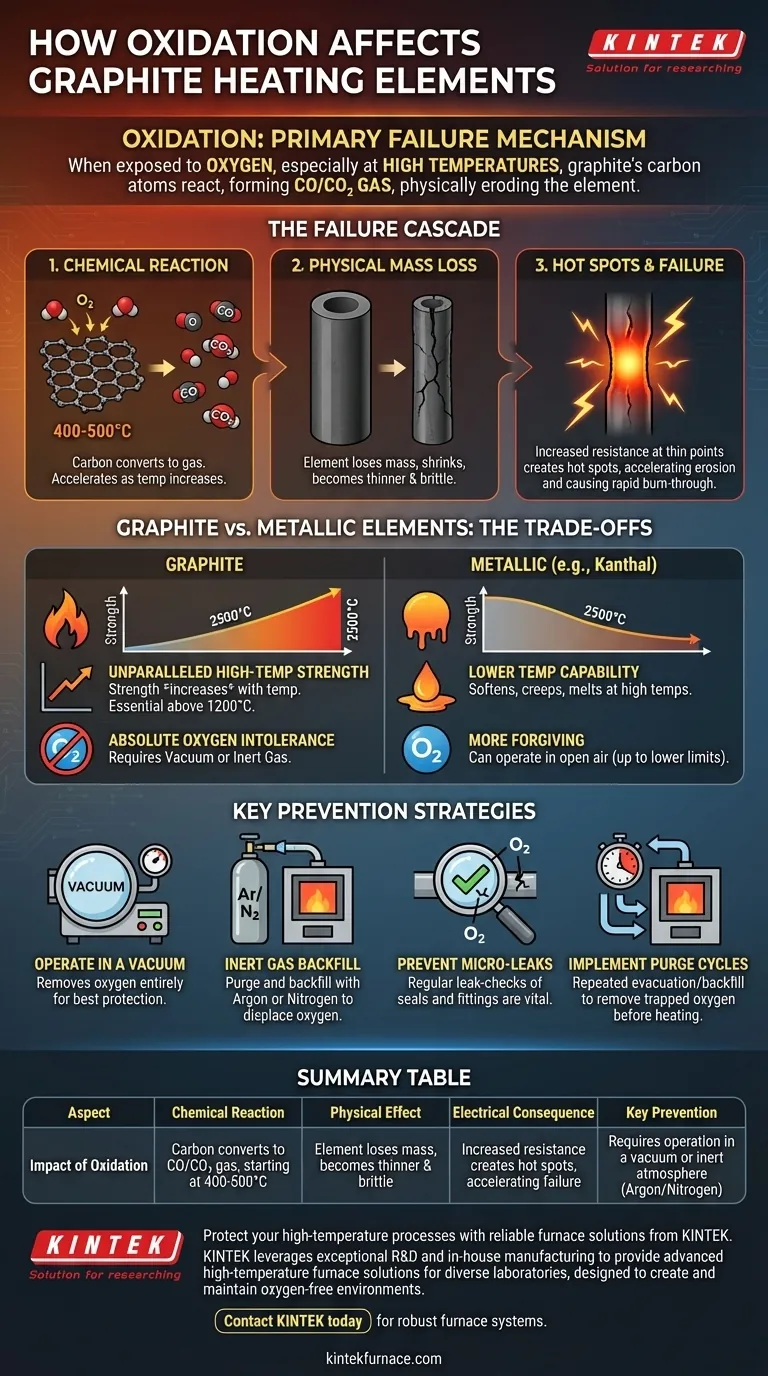

La cascata di guasto: come l'ossidazione distrugge la grafite

Per gestire efficacemente gli elementi riscaldanti in grafite, è necessario comprendere la reazione a catena innescata dall'ossidazione. È un processo di decadimento accelerato che influisce sull'elemento sia chimicamente che fisicamente.

La reazione chimica

Al suo centro, l'ossidazione è una semplice reazione chimica in cui il carbonio solido viene convertito in gas. Questa reazione inizia lentamente a temperature intorno ai 400-500°C (752-932°F) e accelera esponenzialmente all'aumentare della temperatura.

Il carbonio solido del tuo elemento riscaldante svanisce letteralmente nell'atmosfera del tuo forno.

La conseguenza: perdita di massa fisica

Man mano che la grafite si ossida, l'elemento perde massa e la sua sezione trasversale si restringe. Diventa fisicamente più sottile e più fragile nel tempo.

Questa graduale erosione è il sintomo più visibile di un problema di ossidazione, che spesso inizia in un'area specifica.

Il colpo di grazia: resistenza elettrica e punti caldi

Questo è il passaggio critico che porta a un rapido guasto. Quando una sezione dell'elemento riscaldante si assottiglia, la sua resistenza elettrica in quel punto aumenta.

Secondo la legge di Ohm, una maggiore resistenza a una corrente costante genera più calore. Questo crea un "punto caldo" localizzato.

Questo punto caldo accelera il tasso di ossidazione in quell'area specifica, che la rende ancora più sottile, il che a sua volta aumenta la sua resistenza e la rende ancora più calda. Questo ciclo di feedback fa sì che l'elemento si bruci e si rompa molto rapidamente.

Comprendere i compromessi: elementi in grafite rispetto a elementi metallici

Se la grafite è così vulnerabile all'ossidazione, perché usarla? La decisione dipende da un compromesso critico tra capacità di temperatura e requisiti ambientali.

Il vantaggio della grafite ad alta temperatura

A differenza degli elementi metallici che si ammorbidiscono, si deformano e si fondono ad alte temperature, la resistenza meccanica della grafite in realtà aumenta con la temperatura, raggiungendo il picco intorno ai 2500°C (4532°F).

Ciò rende la grafite la scelta superiore e spesso unica per i forni a vuoto e ad atmosfera controllata che operano sopra i 1200°C (2192°F).

La dipendenza dall'ambiente

Il compromesso per questa prestazione ad alta temperatura è l'intolleranza assoluta della grafite per l'ossigeno. Deve essere utilizzata sottovuoto o in un'atmosfera inerte priva di ossigeno.

Gli elementi metallici (come Kanthal o Nichrome) sono spesso più tolleranti e possono funzionare all'aria aperta, ma solo fino alle loro temperature operative massime molto più basse.

Strategie chiave per prevenire l'ossidazione

Prevenire l'ossidazione significa controllare l'atmosfera del forno. Non c'è altro modo per garantire la longevità e l'affidabilità dei tuoi elementi in grafite.

Funzionamento sottovuoto

Il metodo più efficace è rimuovere completamente l'ossigeno creando il vuoto. Un alto vuoto fornisce la migliore protezione possibile per la grafite.

Anche un vuoto approssimativo è significativamente migliore che operare all'aria aperta, poiché riduce drasticamente la quantità di ossigeno disponibile.

Utilizzo di un riempimento di gas inerte

Una pratica industriale comune consiste nello spurgare la camera del forno dall'aria e quindi riempirla con un gas inerte come Argon o Azoto.

Ciò crea un ambiente a pressione positiva in cui il gas inerte sposta fisicamente qualsiasi ossigeno, proteggendo gli elementi. L'argon è più pesante dell'aria ed è spesso preferito per la sua efficacia nello spurgo.

Il pericolo delle micro-perdite

Il guasto prematuro dell'elemento è quasi sempre ricondotto a una fonte di ossigeno. Una minuscola perdita non rilevata in una guarnizione della porta, un raccordo o un oblò può introdurre abbastanza ossigeno da distruggere un elemento nel tempo.

Il controllo regolare delle perdite del vaso del forno è la manutenzione preventiva più importante che puoi eseguire.

Implementazione dei cicli di spurgo

Prima di riscaldare il forno, è necessario eseguire un ciclo di spurgo. Ciò comporta l'evacuazione ripetuta della camera e il riempimento con gas inerte per rimuovere qualsiasi ossigeno atmosferico residuo intrappolato all'interno.

Saltare o abbreviare questa fase è una causa frequente di riduzione della durata dell'elemento.

Fare la scelta giusta per il tuo obiettivo

La tua strategia operativa dovrebbe essere guidata dal tuo obiettivo principale.

- Se la tua priorità principale è la massima durata dell'elemento: Investi in un sistema a vuoto ad alta integrità o in un ambiente a gas inerte meticolosamente controllato con protocolli di spurgo rigorosi e documentati.

- Se la tua priorità principale è operare alle temperature più elevate possibili: La grafite è la tua unica scelta praticabile, il che significa che creare e mantenere un ambiente privo di ossigeno è una parte non negoziabile del tuo processo.

- Se stai riscontrando un guasto prematuro dell'elemento: Inizia immediatamente una ricerca sistematica di perdite d'aria nel tuo forno e rivedi in modo critico le tue procedure di spurgo del gas.

Padroneggiando l'ambiente operativo, sblocchi il pieno potenziale e l'eccezionale affidabilità degli elementi riscaldanti in grafite.

Tabella riassuntiva:

| Aspetto | Impatto dell'ossidazione |

|---|---|

| Reazione chimica | Il carbonio si converte in gas CO/CO₂, inizia a 400-500°C |

| Effetto fisico | L'elemento perde massa, diventa più sottile e fragile |

| Conseguenza elettrica | L'aumento della resistenza crea punti caldi, accelerando il guasto |

| Prevenzione chiave | Richiede il funzionamento sottovuoto o in atmosfera inerte (Argon/Azoto) |

Proteggi i tuoi processi ad alta temperatura con soluzioni di forni affidabili da KINTEK.

L'ossidazione è il nemico principale degli elementi riscaldanti in grafite, ma puoi prevenirla con le attrezzature e i protocolli giusti. KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate per diversi laboratori. La nostra linea di prodotti, inclusi forni a tubo, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è progettata per creare e mantenere gli ambienti privi di ossigeno essenziali per la longevità degli elementi in grafite.

La nostra forte capacità di personalizzazione approfondita ci consente di soddisfare con precisione le vostre esigenze sperimentali uniche, garantendo le massime prestazioni e la durata dell'elemento.

Contatta KINTEK oggi stesso per discutere come i nostri robusti sistemi di forni possono salvaguardare i tuoi elementi riscaldanti in grafite e migliorare le tue applicazioni ad alta temperatura.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- In che modo il trattamento termico sottovuoto influisce sulla struttura dei grani delle leghe metalliche? Ottieni un controllo preciso della microstruttura

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità