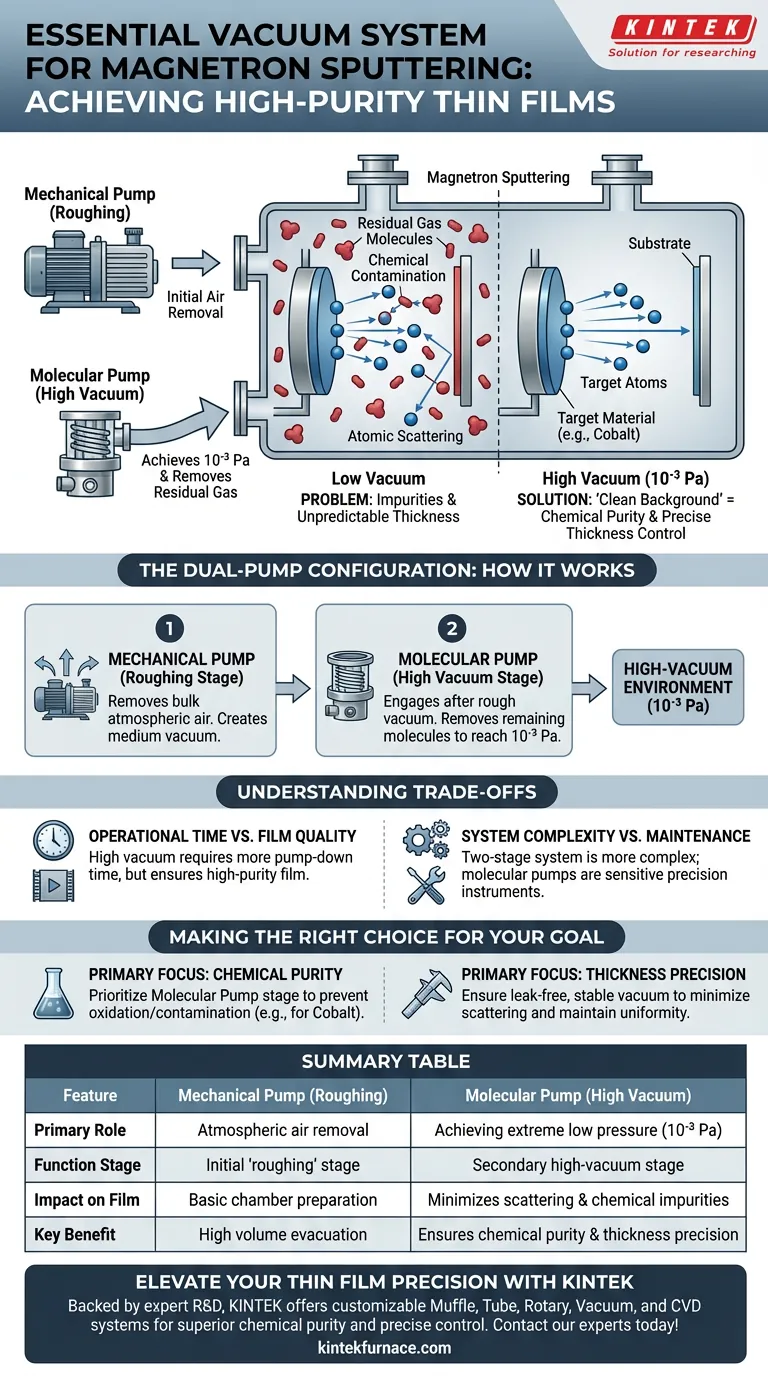

Un sistema di vuoto che combina pompe meccaniche e molecolari è un'infrastruttura critica nello sputtering a magnetron, specificamente progettato per abbassare la pressione della camera di deposizione a livelli estremi, come 10⁻³ Pa. Questo sistema a doppio stadio è necessario per creare un ambiente di "sfondo pulito", che è il fattore determinante per la qualità del film sottile risultante.

Concetto chiave Raggiungere un ambiente di alto vuoto è essenziale per minimizzare la presenza di molecole di gas residue durante la deposizione. Rimuovendo questi gas, il sistema impedisce loro di reagire chimicamente con il materiale bersaglio o di disperdere fisicamente il flusso di atomi, garantendo un'elevata purezza chimica e un controllo preciso dello spessore.

La fisica della deposizione in alto vuoto

Eliminare la contaminazione chimica

La principale minaccia alla qualità del film sottile è la presenza di gas residui all'interno della camera. Se la pressione non viene sufficientemente abbassata, queste molecole vaganti rimangono nell'ambiente.

Durante il processo di sputtering, questi gas residui possono reagire con gli atomi del bersaglio, come il cobalto, mentre viaggiano verso il substrato.

Questa reazione compromette la purezza chimica del film sottile, introducendo impurità che possono alterarne le proprietà magnetiche o elettriche.

Ridurre la dispersione atomica

Oltre alle reazioni chimiche, le molecole di gas residue creano ostacoli fisici per gli atomi di sputtering.

In un ambiente ad alta pressione, gli atomi del bersaglio collidono con le molecole di gas, facendoli disperdere in direzioni imprevedibili. Questo è spesso indicato come una riduzione del "cammino libero medio" degli atomi.

Utilizzando un sistema di alto vuoto per raggiungere 10⁻³ Pa, si minimizza questa dispersione. Ciò garantisce un percorso diretto per gli atomi, consentendo un controllo preciso dello spessore e dell'uniformità del film.

Perché viene utilizzata la configurazione a doppia pompa

Il ruolo della pompa meccanica

Una pompa meccanica funge da stadio di "pre-vuoto" del sistema di vuoto.

È responsabile della rimozione della maggior parte dell'aria atmosferica dalla camera, abbassando la pressione a un livello di vuoto medio.

Il ruolo della pompa molecolare

Per raggiungere il livello necessario di 10⁻³ Pa descritto nel riferimento, una pompa meccanica da sola è insufficiente.

Una pompa molecolare (come una pompa turbomolecolare) viene attivata una volta stabilito il pre-vuoto. Questa pompa è in grado di rimuovere le molecole di gas rimanenti per raggiungere lo stato di alto vuoto richiesto per la deposizione pulita di cobalto.

Comprendere i compromessi

Tempo operativo vs. Qualità del film

Raggiungere un vuoto di 10⁻³ Pa richiede un tempo di pompaggio significativo.

Sebbene ciò garantisca un film ad alta purezza, riduce la produttività complessiva del processo di produzione rispetto alle tecniche a basso vuoto.

Complessità e manutenzione del sistema

L'utilizzo di un sistema a due stadi introduce una maggiore complessità rispetto a un sistema a pompa singola.

Le pompe molecolari sono strumenti di precisione sensibili. Richiedono una pompa di supporto (meccanica) per funzionare e sono più suscettibili a danni da detriti o cambiamenti improvvisi di pressione.

Fare la scelta giusta per il tuo obiettivo

Per determinare quanto rigorosamente devi aderire ai protocolli di alto vuoto, considera i requisiti specifici della tua applicazione:

- Se il tuo obiettivo principale è la purezza chimica: Dai priorità allo stadio della pompa molecolare per garantire che la pressione raggiunga la soglia di 10⁻³ Pa, prevenendo l'ossidazione o la contaminazione di materiali reattivi come il cobalto.

- Se il tuo obiettivo principale è la precisione dello spessore: Assicurati che il tuo sistema di vuoto sia a tenuta stagna e stabile, poiché le fluttuazioni di pressione causeranno dispersione che altererà i tassi di deposizione e l'uniformità del film.

L'integrità del tuo sistema di vuoto non è solo un dettaglio operativo; è la variabile di controllo che detta la purezza e la geometria del tuo prodotto finale.

Tabella riassuntiva:

| Caratteristica | Pompa meccanica (Pre-vuoto) | Pompa molecolare (Alto vuoto) |

|---|---|---|

| Ruolo principale | Rimozione dell'aria atmosferica | Raggiungimento di una pressione estremamente bassa (10⁻³ Pa) |

| Stadio di funzionamento | Stadio iniziale di "pre-vuoto" | Stadio secondario di alto vuoto |

| Impatto sul film | Preparazione di base della camera | Minimizza la dispersione e le impurità chimiche |

| Beneficio chiave | Evacuazione ad alto volume | Garantisce purezza chimica e precisione dello spessore |

Migliora la precisione dei tuoi film sottili con KINTEK

Non lasciare che la contaminazione da gas residui comprometta la qualità della tua ricerca o produzione. KINTEK fornisce soluzioni di vuoto leader del settore, su misura per lo sputtering a magnetron e le applicazioni di laboratorio ad alta temperatura. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di film sottili.

Pronto a ottenere una purezza chimica superiore e un controllo preciso dello spessore? Contatta oggi i nostri esperti tecnici per trovare la configurazione del forno a vuoto perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Nicolas Moreau, J.B. Nagy. Physical Methods for the Preparation of Cobalt Nanoparticles for Use in the Synthesis of Multiwalled Carbon Nanotubes. DOI: 10.3390/inorganics13010007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Perché l'ossido di grafene (GO) è essenziale nella sintesi a microonde? Sblocca la crescita rapida e il controllo preciso dei nanocompositi 2D

- Perché utilizzare il congelamento con azoto liquido e l'essiccazione a freddo sotto vuoto per l'idratazione di cemento e biomassa? Preserva la Microstruttura Ora

- Quali sono i benefici dell'applicazione del trattamento termico di invecchiamento artificiale secondario alle parti in lega di alluminio? Aumento della resistenza allo snervamento

- Perché il vetro frantumato viene utilizzato come agente sigillante durante la silicioizzazione? Ottimizza la purezza delle tue reazioni ad alta temperatura

- Perché è necessaria una stazione di invecchiamento per i sensori di gas LaFeO3 drogati con Ni? Garantire stabilità e precisione

- Quale ruolo gioca il trattamento termico in un forno nell'analisi di fase della caolinite? Ottimizza la struttura del tuo catalizzatore

- Perché la trasformazione di ZnS in ZnO è fondamentale nel recupero del zinco assistito da microonde? Sblocca rese di estrazione del 92,5%

- Perché il processo di tempra ad acqua è necessario per le leghe ad alta entropia? Padronanza della purezza di fase e dell'integrità microstrutturale