La camera di reazione a vuoto funge da variabile di controllo fondamentale nel processo di deposizione chimica da vapore potenziata da plasma (PECVD). Stabilisce un ambiente di alto vuoto che elimina le interferenze atmosferiche, consentendo ai gas precursori di subire le reazioni chimiche precise, eccitate dal plasma, necessarie per modificare le leghe di titanio.

L'ambiente a vuoto non serve solo a rimuovere l'aria; è il prerequisito per determinare l'integrità strutturale del rivestimento finale. Controllando rigorosamente l'atmosfera, la camera garantisce che i rivestimenti come il nitruro di titanio (TiN) raggiungano l'alta purezza, densità e uniformità necessarie per fungere da barriera fisica efficace.

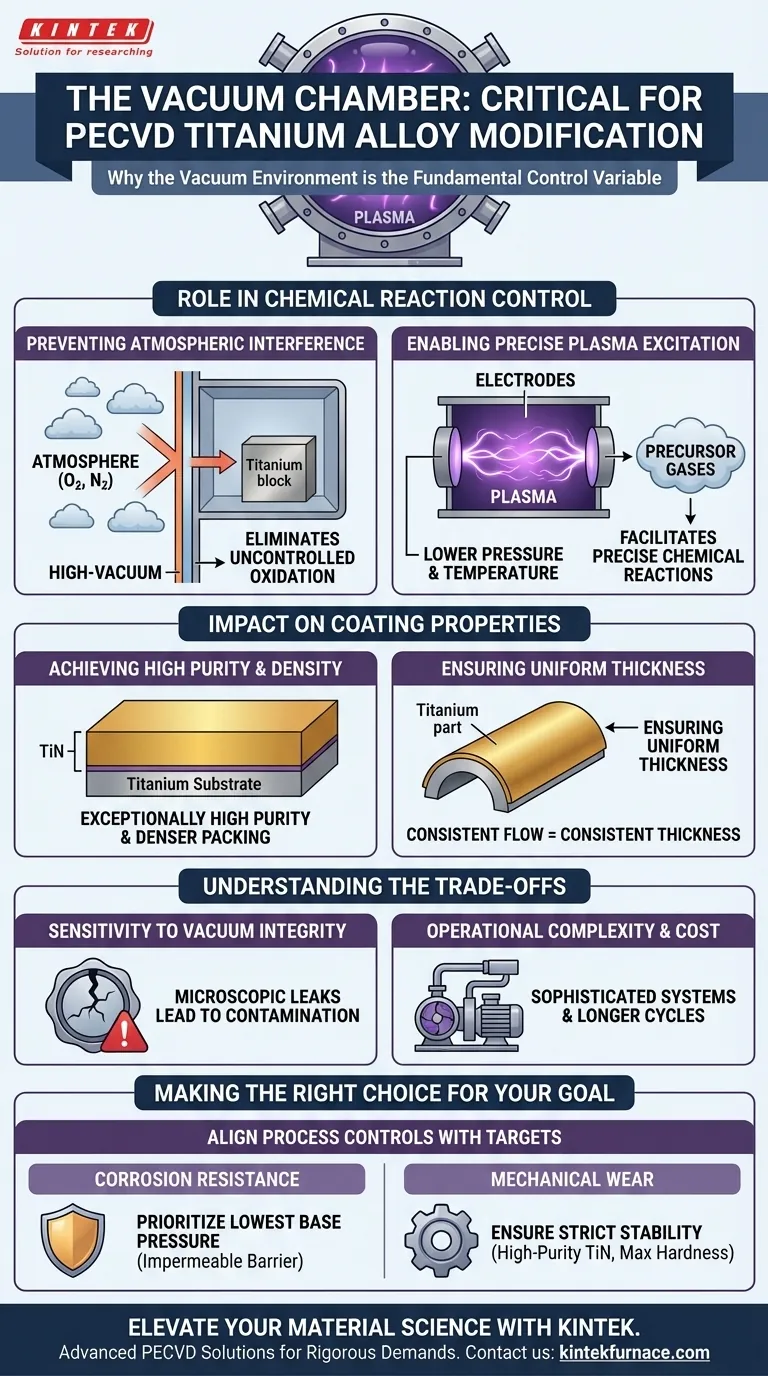

Il Ruolo del Vuoto nel Controllo della Reazione Chimica

Prevenzione delle Interferenze Atmosferiche

La funzione più immediata della camera a vuoto è l'esclusione dell'aria ambiente. Le leghe di titanio sono altamente reattive all'ossigeno e all'azoto presenti nell'atmosfera.

Mantenendo uno stato di alto vuoto, il sistema previene l'ossidazione o la contaminazione incontrollata durante il processo di deposizione. Ciò garantisce che la modifica della superficie sia guidata esclusivamente dai gas precursori previsti, non da variabili atmosferiche casuali.

Abilitazione dell'Eccitazione Precisa del Plasma

La PECVD si basa sul plasma per eccitare i gas precursori a uno stato reattivo a temperature più basse.

La camera a vuoto abbassa la pressione a un intervallo specifico in cui questa eccitazione del plasma può avvenire in modo efficiente. Questo ambiente controllato a bassa pressione facilita reazioni chimiche precise, consentendo ai materiali precursori di legarsi efficacemente al substrato di titanio.

Impatto sulle Proprietà del Rivestimento

Ottenimento di Alta Purezza e Densità

La qualità del vuoto è direttamente correlata alla qualità del materiale depositato sulla lega.

Poiché la camera rimuove le impurità volatili e i gas adsorbiti, i rivestimenti risultanti, come il nitruro di titanio (TiN), possiedono un'eccezionale purezza. Inoltre, l'assenza di molecole interferenti consente un impacchettamento più denso degli atomi, creando uno scudo fisico robusto.

Garanzia di Spessore Uniforme

Un ambiente a vuoto stabile promuove il flusso e la distribuzione coerenti dei gas reattivi.

Questa stabilità garantisce che il rivestimento cresca a una velocità uniforme attraverso la geometria della lega di titanio. Il risultato è uno strato con spessore costante, evitando punti deboli o irregolarità strutturali che potrebbero compromettere la protezione.

Comprendere i Compromessi

Sensibilità all'Integrità del Vuoto

La dipendenza da un ambiente di alto vuoto introduce un significativo punto di guasto. Anche perdite microscopiche o lievi fluttuazioni di pressione possono introdurre ossigeno, portando a contaminazione immediata.

Se l'integrità del vuoto viene compromessa, il rivestimento può soffrire di scarsa adesione, porosità o formazione di ossidi indesiderati anziché dei nitruri previsti.

Complessità Operativa e Costi

Mantenere una camera di reazione ad alto vuoto aggiunge livelli di complessità al processo di produzione.

Richiede sistemi di pompaggio sofisticati, rigorosa manutenzione delle guarnizioni e tempi di ciclo più lunghi per raggiungere la pressione di base necessaria prima che la deposizione possa iniziare. Ciò aumenta sia i costi delle attrezzature di capitale che i costi operativi rispetto ai metodi di rivestimento senza vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i vantaggi della PECVD per le leghe di titanio, devi allineare i tuoi controlli di processo con i tuoi specifici obiettivi di prestazione.

- Se la tua priorità principale è la resistenza alla corrosione: Dai priorità alla pressione di base più bassa possibile per massimizzare la densità del rivestimento, creando una barriera fisica impermeabile contro gli attacchi ambientali.

- Se la tua priorità principale è la resistenza all'usura meccanica: Assicurati una rigorosa stabilità del livello di vuoto durante l'eccitazione del plasma per garantire la formazione di TiN ad alta purezza per la massima durezza superficiale.

La camera a vuoto non è solo un contenitore; è l'ambiente attivo che definisce il limite di purezza e prestazioni della tua modifica della lega di titanio.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Processo PECVD | Impatto sulla Lega di Titanio |

|---|---|---|

| Esclusione Atmosferica | Rimuove ossigeno e azoto | Previene ossidazione e contaminazione incontrollate |

| Eccitazione del Plasma | Facilita la reattività dei gas a basse pressioni | Consente legami chimici precisi a temperature più basse |

| Controllo della Purezza | Elimina le impurità volatili | Garantisce strati di nitruro di titanio (TiN) ad alta densità e robusti |

| Distribuzione del Gas | Mantiene un flusso stabile di gas reattivi | Ottiene uno spessore uniforme del rivestimento su geometrie complesse |

| Integrità del Vuoto | Regolazione rigorosa della pressione | Previene la porosità e garantisce una forte adesione del rivestimento |

Eleva la Tua Scienza dei Materiali con KINTEK

Sblocca il pieno potenziale delle tue modifiche alle leghe di titanio con le soluzioni PECVD avanzate di KINTEK. Supportati da R&S di esperti e produzione di livello mondiale, forniamo sistemi Vacuum, CVD e Muffle ad alte prestazioni progettati per le rigorose esigenze della deposizione potenziata da plasma.

Sia che tu richieda una precisa resistenza alla corrosione o la massima durezza superficiale, i nostri forni ad alta temperatura da laboratorio personalizzabili offrono l'integrità del vuoto e la stabilità che la tua ricerca merita. Contatta oggi stesso i nostri specialisti tecnici per discutere come KINTEK può ottimizzare l'efficienza di elaborazione termica del tuo laboratorio.

Guida Visiva

Riferimenti

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i vantaggi della deposizione a bombardamento ionico per le giranti di cogenerazione? Migliorare la durabilità e lo stress termico

- Come può un processo PECVD ottenere un alto tasso di deposizione a una temperatura inferiore? Sblocca una deposizione di film sottili più veloce e sicura

- Quali sono alcune applicazioni dei sistemi PECVD? Scopri soluzioni versatili per film sottili per il tuo settore

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Perché è necessario un sistema PECVD ad alta precisione nell'ACSM? Abilita la produzione additiva su scala atomica a bassa temperatura

- Quali sono le specifiche tecniche per la configurazione PECVD capacitivamente accoppiata a doppio elettrodo? Standard di esperti

- Quali sono le principali tecnologie per la deposizione di film sottili? Scegli PVD, CVD o PECVD per le tue esigenze

- Qual è la funzione della sorgente R.F. nel PECVD per la sintesi di film sottili di GaN? Abilita la deposizione a bassa temperatura e alta efficienza