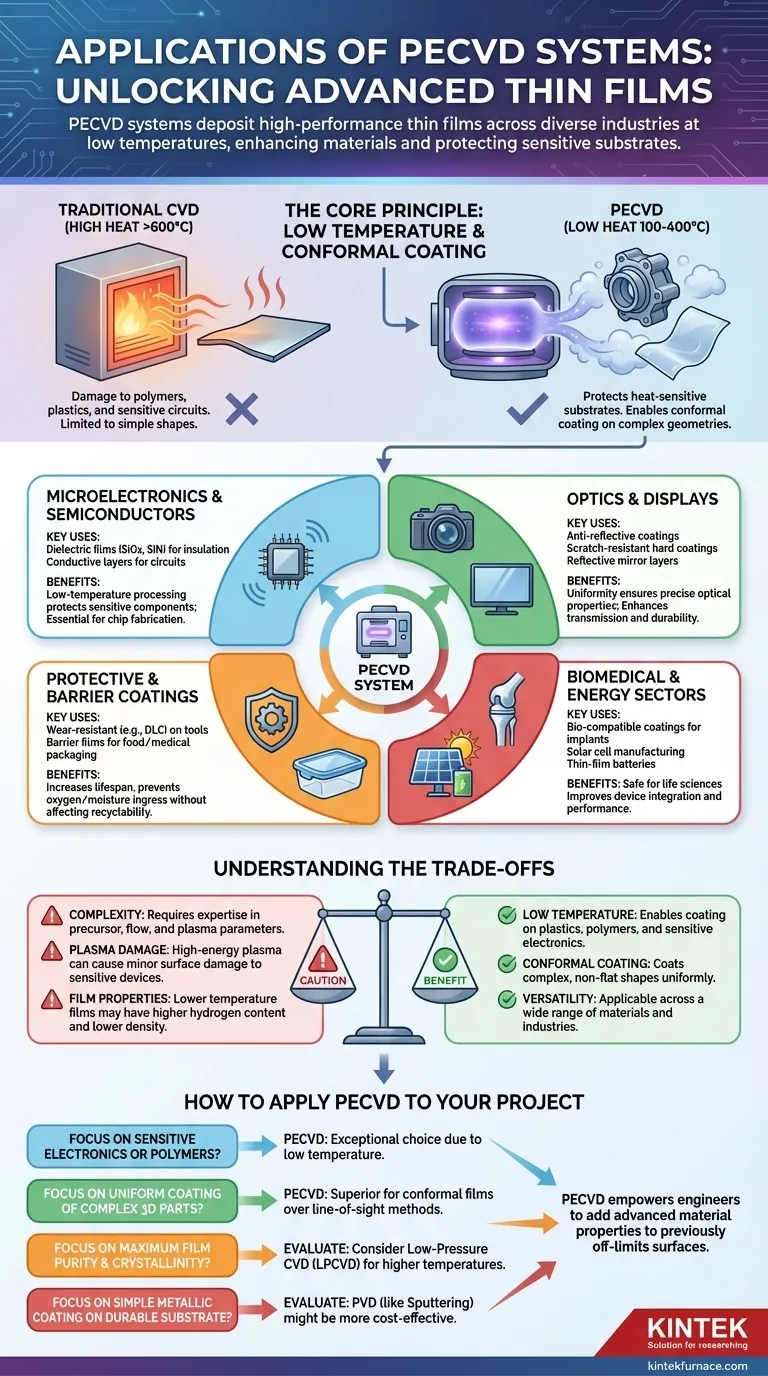

In sintesi, i sistemi PECVD sono utilizzati in una vasta gamma di settori per depositare film sottili ad alte prestazioni. Le applicazioni chiave si trovano nella microelettronica per creare strati isolanti e conduttivi, nell'ottica per rivestimenti antiriflesso e resistenti ai graffi, e nell'imballaggio per creare film barriera protettivi. La versatilità di questa tecnologia si estende anche ai dispositivi biomedici, alle celle solari e ai rivestimenti resistenti all'usura per le parti meccaniche.

Il vero valore del PECVD non risiede solo nei film che crea, ma nella sua capacità di farlo a basse temperature. Questo singolo vantaggio apre le porte al miglioramento di materiali — dagli imballaggi in plastica all'elettronica sensibile — che verrebbero distrutti dai metodi di deposizione tradizionali ad alta temperatura.

Il principio fondamentale: perché la bassa temperatura cambia tutto

La caratteristica distintiva della deposizione chimica da vapore potenziata al plasma (PECVD) è l'uso di un plasma ricco di energia per avviare reazioni chimiche, anziché fare affidamento esclusivamente sull'alto calore. Questa differenza fondamentale è ciò che la rende così ampiamente applicabile.

Proteggere i substrati sensibili al calore

La deposizione chimica da vapore tradizionale (CVD) spesso richiede temperature di 600-800°C o superiori. Molti materiali, come polimeri, plastiche e alcuni circuiti integrati, non possono resistere a questo calore.

Il PECVD opera a temperature molto più basse, tipicamente 100-400°C. Ciò consente la deposizione di film di alta qualità su substrati sensibili alla temperatura senza causare danni, deformazioni o degradazione.

Consentire il rivestimento conforme su forme complesse

A differenza di molte tecniche di deposizione a linea di vista (come l'evaporazione o lo sputtering), i precursori in fase gassosa in un processo PECVD possono fluire attorno e rivestire oggetti complessi e tridimensionali.

Questa capacità di creare un rivestimento uniforme e conforme su geometrie intricate lo rende inestimabile per componenti con superfici non piatte, dalle parti meccaniche agli impianti medici.

Ripartizione delle applicazioni chiave

La combinazione di bassa temperatura, alta qualità del film e versatilità sblocca un insieme diversificato di usi industriali.

Nella microelettronica e nei semiconduttori

Questa è un'applicazione primaria per il PECVD. Viene utilizzato per depositare film dielettrici (isolanti), come biossido di silicio (SiO2) e nitruro di silicio (SiN), che sono fondamentali per la costruzione dei moderni circuiti integrati.

Questi film isolano gli strati conduttivi l'uno dall'altro, proteggono il chip dall'ambiente e formano parti essenziali dei transistor. Il PECVD è utilizzato anche per rivestimenti fotosensibili e conduttivi all'interno del processo di microfabbricazione.

Nell'ottica e nei display

Il PECVD viene utilizzato per applicare film sottili precisi su lenti, specchi e pannelli display. Questi rivestimenti possono essere progettati per avere indici di rifrazione specifici per creare proprietà antiriflesso, migliorando la trasmissione della luce.

Altre applicazioni ottiche includono la creazione di rivestimenti duri e resistenti ai graffi o strati altamente riflettenti per specchi e altri componenti ottici. L'uniformità del processo è fondamentale per ottenere prestazioni ottiche coerenti.

Nei rivestimenti protettivi e barriera

Per l'ingegneria meccanica, il PECVD può depositare rivestimenti estremamente duri e resistenti all'usura (come il carbonio simile al diamante) su utensili e componenti, aumentandone drasticamente la durata.

Nell'industria degli imballaggi alimentari e medici, il PECVD viene utilizzato per applicare un sottile strato barriera trasparente (spesso a base di silicio) su film plastici. Questa barriera impedisce l'ingresso di ossigeno e umidità, preservando il contenuto senza influire sulla riciclabilità.

Nei settori biomedicale ed energetico

La natura a bassa temperatura del PECVD è fondamentale per le scienze della vita. Viene utilizzato per rivestire impianti medici con materiali biocompatibili che migliorano l'integrazione con il corpo e prevengono il rigetto. Altri usi includono superfici per colture cellulari e sistemi avanzati di somministrazione di farmaci.

Nel settore energetico, il PECVD è un processo chiave per la produzione di celle fotovoltaiche (pannelli solari) e lo sviluppo di materiali a film sottile per batterie di nuova generazione e accumulo di energia.

Comprendere i compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere il suo contesto operativo è fondamentale per un'implementazione di successo.

Complessità del precursore e del plasma

La qualità del film finale dipende fortemente dai gas precursori utilizzati, dai flussi di gas, dalla pressione e dalla potenza del plasma. Ottimizzare questo processo multi-variabile richiede notevoli competenze per ottenere le proprietà del film desiderate.

Potenziale di danno indotto dal plasma

Sebbene la bassa temperatura protegga il substrato dal danno termico, il plasma ad alta energia stesso può talvolta causare danni superficiali minori o introdurre impurità se non controllato attentamente. Questa è una considerazione fondamentale per i dispositivi elettronici estremamente sensibili.

Purezza e densità del film

Poiché il PECVD opera a temperature più basse, i film risultanti possono talvolta incorporare più idrogeno e avere una densità leggermente inferiore rispetto ai film ottenuti con metodi ad alta temperatura. Per le applicazioni che richiedono la massima purezza o qualità cristallina, altri metodi potrebbero essere più adatti.

Come applicarlo al tuo progetto

La scelta della tecnologia di deposizione dovrebbe essere guidata interamente dal materiale del substrato e dalle proprietà del film desiderate.

- Se la tua attenzione principale è rivolta all'elettronica sensibile o ai substrati polimerici: Il PECVD è una scelta eccezionale grazie alla sua lavorazione a bassa temperatura, che previene i danni al substrato.

- Se la tua attenzione principale è il rivestimento uniforme di parti 3D complesse: La capacità del PECVD di creare film conformi lo rende di gran lunga superiore alle tecniche di deposizione a linea di vista.

- Se la tua attenzione principale è la massima purezza e cristallinità del film: Dovresti valutare se il PECVD soddisfa le tue esigenze o se è necessario un metodo a temperatura più elevata, come il CVD a bassa pressione (LPCVD).

- Se la tua attenzione principale è un semplice rivestimento metallico su un substrato durevole: Un metodo di deposizione fisica da vapore (PVD) più semplice come lo sputtering potrebbe essere più conveniente.

In definitiva, il PECVD consente agli ingegneri di aggiungere proprietà materiali avanzate a superfici che in precedenza erano precluse al miglioramento ad alta temperatura.

Tabella riassuntiva:

| Area di applicazione | Usi chiave | Vantaggi chiave |

|---|---|---|

| Microelettronica e semiconduttori | Film dielettrici (es. SiO2, SiN), strati conduttivi | Lavorazione a bassa temperatura, protegge i circuiti sensibili |

| Ottica e display | Rivestimenti antiriflesso, strati resistenti ai graffi | Rivestimento uniforme, proprietà ottiche precise |

| Rivestimenti protettivi e barriera | Rivestimenti resistenti all'usura (es. DLC), film barriera per imballaggi | Rivestimento conforme su forme complesse, aumenta la durata |

| Biomedicale ed energia | Rivestimenti biocompatibili per impianti, produzione di celle solari | Consente l'uso su substrati sensibili al calore, migliora le prestazioni del dispositivo |

Sblocca il pieno potenziale del PECVD per i tuoi progetti con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti, che comprende forni a muffola, tubolari, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nei settori della microelettronica, dell'ottica o del biomedicale, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contattaci oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori