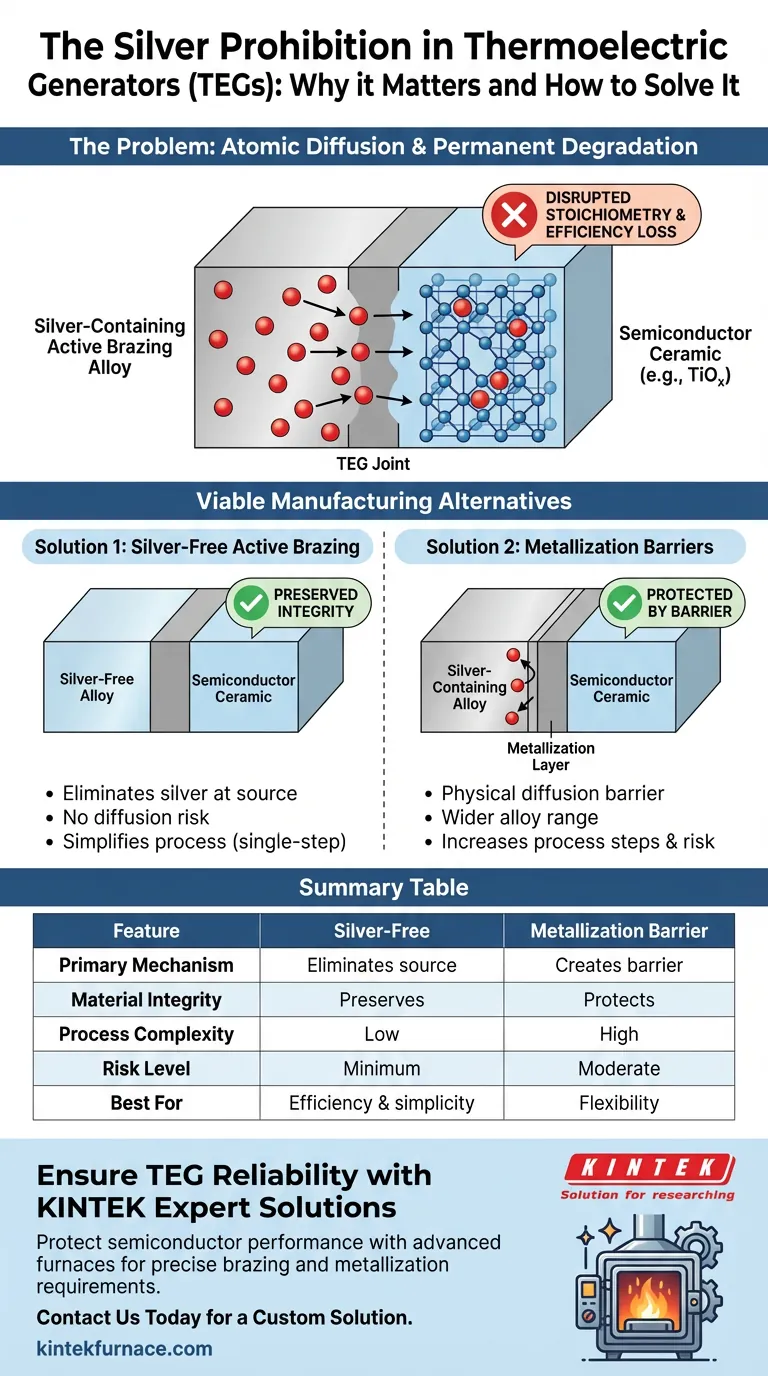

Il divieto delle leghe contenenti argento è guidato dalla diffusione atomica. Se utilizzate nei generatori termoelettrici (TEG), gli atomi di argento dalla lega di brasatura attiva penetrano nel materiale ceramico semiconduttore, come gli ossidi di titanio (TiOx). Questa migrazione disturba la struttura interna del materiale, portando a un cedimento delle prestazioni del semiconduttore e a una perdita critica di efficienza.

Concetto chiave L'argento agisce come contaminante nelle ceramiche per TEG, alterando la stechiometria elettrica essenziale per la conversione energetica. Per prevenire un degrado permanente, i produttori devono utilizzare leghe prive di argento o applicare barriere di metallizzazione distinte.

Il meccanismo di guasto

La minaccia della diffusione

Il problema principale è la mobilità degli atomi di argento. Durante il processo di brasatura o il funzionamento successivo, questi atomi non rimangono confinati all'interfaccia di giunzione. Invece, si diffondono direttamente nel corpo della ceramica semiconduttrice.

Disturbo della stechiometria elettrica

I materiali termoelettrici si basano su un preciso equilibrio chimico, noto come stechiometria, per funzionare. Quando l'argento penetra nel reticolo di materiali come il TiOx, agisce come un'impurità. Ciò altera le proprietà elettriche della ceramica, neutralizzando di fatto le specifiche caratteristiche semiconduttrici richieste per generare elettricità dal calore.

Perdita di efficienza irreversibile

La presenza di argento non è un'interferenza temporanea; causa un degrado permanente. Man mano che le proprietà semiconduttrici si deteriorano, il TEG perde la sua capacità di convertire i gradienti termici in energia elettrica in modo efficiente, rendendo il dispositivo inefficace nel tempo.

Alternative di produzione valide

Brasatura attiva senza argento

La soluzione più diretta è l'eliminazione della fonte di contenimento. Selezionando leghe di brasatura attiva senza argento, i produttori eliminano completamente il rischio di diffusione. Questo approccio preserva l'integrità chimica della ceramica semiconduttrice senza richiedere ulteriori passaggi protettivi.

Barriere di metallizzazione

Se non viene utilizzata una lega priva di argento, la superficie ceramica deve essere modificata. Ciò comporta l'applicazione di uno strato di metallizzazione prima della brasatura. Questo strato agisce come una barriera fisica alla diffusione, impedendo agli atomi di argento di contattare e penetrare il sensibile materiale semiconduttore.

Comprendere i compromessi

Semplicità del processo vs. Progettazione del componente

La scelta tra queste soluzioni comporta un compromesso nella complessità di produzione. L'uso di leghe senza argento semplifica il processo eliminando la necessità di strati barriera, ma limita la scelta dei materiali di brasatura.

Gestione del rischio

Affidarsi a uno strato di metallizzazione consente una gamma più ampia di leghe di brasatura, ma introduce un potenziale singolo punto di guasto. Se lo strato barriera è imperfetto o danneggiato durante l'assemblaggio, si verificherà la diffusione dell'argento, portando allo stesso meccanismo di degrado descritto sopra.

Fare la scelta giusta per il tuo obiettivo

Per garantire la longevità e l'efficienza dei tuoi generatori termoelettrici, devi selezionare una strategia di giunzione che sia in linea con i tuoi specifici vincoli materiali.

- Se la tua priorità è l'efficienza del processo: Dai priorità all'uso di leghe di brasatura attiva senza argento per eliminare la necessità di complessi passaggi di deposizione della barriera.

- Se la tua priorità è la flessibilità dei materiali: Implementa uno strato di metallizzazione robusto per agire come barriera alla diffusione, consentendo l'uso di leghe standard contenenti argento senza compromettere la ceramica.

In definitiva, proteggere la stechiometria elettrica del semiconduttore è il fattore più critico nell'affidabilità dell'assemblaggio dei TEG.

Tabella riassuntiva:

| Caratteristica | Brasatura attiva senza argento | Barriere di metallizzazione |

|---|---|---|

| Meccanismo primario | Elimina l'argento alla fonte | Crea uno strato barriera fisico |

| Integrità del materiale | Preserva la stechiometria della ceramica | Protegge la ceramica dagli atomi di argento |

| Complessità del processo | Bassa (giunzione in un unico passaggio) | Alta (richiede pre-metallizzazione) |

| Livello di rischio | Minimo (nessuna diffusione possibile) | Moderato (guasto se la barriera è sottile) |

| Ideale per | Efficienza e semplicità del processo | Utilizzo di una gamma più ampia di leghe |

Garantisci l'affidabilità dei TEG con le soluzioni esperte di KINTEK

Proteggi le prestazioni del tuo semiconduttore dai rischi della diffusione atomica. KINTEK fornisce le attrezzature avanzate e l'esperienza sui materiali necessarie per la produzione di generatori termoelettrici ad alta precisione. Supportati da R&D esperta e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di brasatura e metallizzazione.

Non lasciare che la contaminazione da argento comprometta la tua efficienza. Collabora con KINTEK per soluzioni di trattamento termico affidabili e ad alte prestazioni.

Contattaci oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza per le leghe NAB? Garantire l'integrità superiore del bronzo nichel-alluminio

- Come influisce il controllo della temperatura ad alta precisione sulla crescita cristallina di LaMg6Ga6S16? Strategie di riscaldamento di precisione

- Come facilita il magnesio metallico la purificazione profonda dei sali cloruri fusi a 800 °C? Ottenere una purezza ultra-elevata

- Perché l'adsorbimento delle diossine è più efficace utilizzando i nanotubi di carbonio (CNT)? Spiegazione dell'efficienza 3 volte superiore

- Come aiuta una camera di riscaldamento a flusso continuo di argon nei test CMF? Garantire un'analisi termica pura

- Quale ruolo svolge un forno a essiccazione a getto d'aria da laboratorio nella preparazione delle polveri metalliche? Garantire la purezza e prevenire l'ossidazione

- Quali sono i metodi di trasferimento del calore nei forni? Padroneggia il controllo del calore per risultati migliori

- Perché il MgO per MKPC deve essere prodotto a 1600°C? Padroneggiare la cinetica chimica per fanghi di modifica ad alte prestazioni