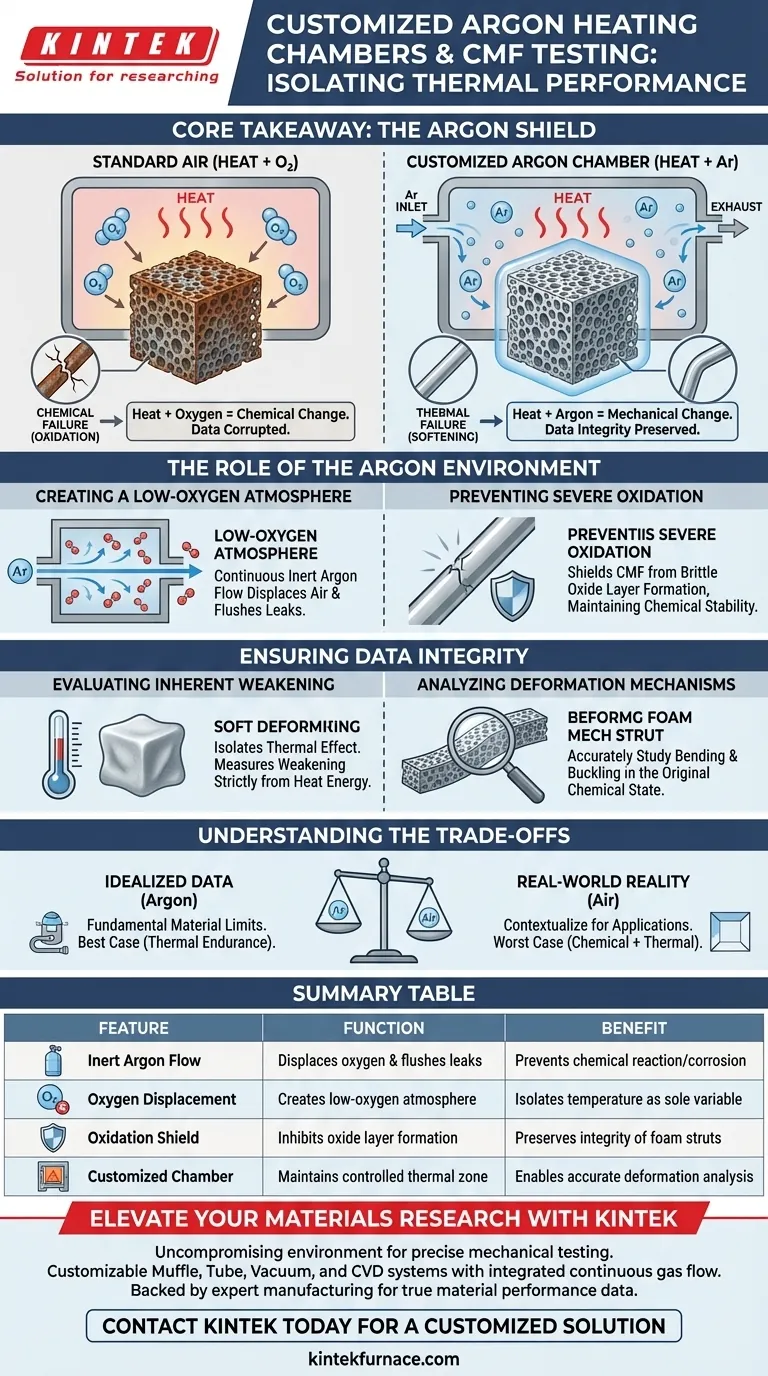

I test meccanici ad alta temperatura richiedono un rigoroso controllo ambientale. Una camera di riscaldamento personalizzata dotata di un flusso continuo di gas argon svolge una funzione critica: sposta attivamente l'ossigeno dalla zona di test. Stabilendo questo ambiente a basso contenuto di ossigeno, il sistema previene una grave ossidazione della schiuma metallica composita (CMF) mentre è sottoposta a temperature elevate.

Concetto chiave Il calore da solo modifica le proprietà meccaniche di un materiale, ma il calore combinato con l'ossigeno ne modifica la chimica. L'ambiente di argon agisce come uno scudo, isolando la variabile della temperatura per garantire che qualsiasi cedimento osservato sia dovuto ai limiti termici intrinseci del materiale, non alla corrosione superficiale.

Il Ruolo dell'Ambiente di Argon

Creazione di un'atmosfera a basso contenuto di ossigeno

La funzione principale del flusso continuo di argon è quella di spostare l'aria naturalmente presente all'interno della camera. Poiché l'argon è un gas inerte, non reagisce con la schiuma metallica composita.

Mantenere un flusso continuo è essenziale. Assicura che qualsiasi ossigeno che possa penetrare nella camera venga immediatamente espulso, mantenendo un'atmosfera pura e protettiva per tutta la durata del test.

Prevenzione di una grave ossidazione

I metalli esposti ad alte temperature in aria normale sono altamente suscettibili a una rapida ossidazione. Questa reazione chimica crea uno strato di ossido fragile sulla superficie del materiale.

Per la schiuma metallica composita, questo degrado superficiale comprometterebbe i montanti strutturali. Lo scudo di argon previene efficacemente questo degrado ambientale, mantenendo il materiale chimicamente stabile anche quando raggiunge temperature estreme.

Garantire l'integrità dei dati

Valutazione dell'indebolimento intrinseco

L'obiettivo scientifico di questi test è comprendere come si comporta il materiale sotto stress termico. I ricercatori devono misurare l'indebolimento intrinseco del metallo causato strettamente dall'energia del calore.

Se fosse consentita l'ossidazione, i dati sarebbero corrotti. Sarebbe impossibile determinare se il materiale si è guastato perché si è ammorbidito (effetto termico) o perché si è arrugginito ed è diventato fragile (effetto chimico).

Analisi dei meccanismi di deformazione

La CMF si basa su specifici meccanismi interni per gestire i carichi, come la flessione o l'instabilità delle sue pareti metalliche. Per studiare accuratamente questi meccanismi di deformazione, il metallo deve rimanere nel suo stato chimico originale.

La camera personalizzata consente ai ricercatori di osservare esattamente come la schiuma si deforma sotto calore e pressione, fornendo un quadro chiaro delle sue prestazioni meccaniche senza l'interferenza di danni superficiali.

Comprendere i compromessi

Condizioni idealizzate vs. reali

Mentre i test in argon forniscono dati accurati sul materiale, rappresentano uno scenario idealizzato. Ti dice come si comporta la CMF in un vuoto o in un ambiente protetto.

Se l'applicazione effettiva della CMF comporta l'esposizione all'aria ad alte temperature, i dati dei test in argon devono essere contestualizzati. Rappresenta il limite meccanico del "caso migliore", escludendo la realtà chimica del "caso peggiore" di un ambiente ricco di ossigeno.

Fare la scelta giusta per il tuo obiettivo

Per ottenere dati meccanici validi per la schiuma metallica composita, è necessario controllare l'atmosfera di test.

- Se il tuo obiettivo principale è la scienza dei materiali fondamentale: Utilizza il flusso continuo di argon per isolare l'ammorbidimento termico e comprendere i limiti teorici del materiale.

- Se il tuo obiettivo principale è l'analisi dei guasti: Assicurati che il flusso di argon sia sufficiente a prevenire qualsiasi ossidazione, poiché anche una minima corrosione superficiale può alterare i dati di deformazione dei montanti della schiuma.

In definitiva, la camera personalizzata con argon è l'unico modo per garantire che i tuoi risultati di test misurino la resistenza termica piuttosto che il decadimento chimico.

Tabella riassuntiva:

| Caratteristica | Funzione nei test CMF | Beneficio per i dati |

|---|---|---|

| Flusso di argon inerte | Sposta l'ossigeno e espelle le perdite | Previene reazioni chimiche/corrosione |

| Spostamento dell'ossigeno | Crea un'atmosfera a basso contenuto di ossigeno | Isola la temperatura come unica variabile |

| Scudo antiossidazione | Inibisce la formazione di strati di ossido fragili | Preserva l'integrità dei montanti della schiuma |

| Camera personalizzata | Mantiene una zona termica controllata | Consente un'accurata analisi della deformazione |

Migliora la tua ricerca sui materiali con KINTEK

Test meccanici precisi richiedono un ambiente intransigente. KINTEK fornisce sistemi Muffle, Tube, Vacuum e CVD leader del settore, tutti completamente personalizzabili per integrare il flusso di gas continuo per le tue specifiche esigenze di R&S. Supportati da una produzione esperta, i nostri forni ad alta temperatura garantiscono che i tuoi dati riflettano le vere prestazioni del materiale, non interferenze ambientali.

Pronto a ottimizzare la tua configurazione di test? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Zubin Chacko, Afsaneh Rabiei. A Study on Thermal Expansion and Thermomechanical Behavior of Composite Metal Foams. DOI: 10.1002/adem.202402871

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un flusso di argon ad alta purezza durante la riduzione termica dell'ossido di grafene drogato con azoto?

- Qual è la funzione di ZrCp(NMe2)3? Padronanza della passivazione superficiale di precisione nell'ALD selettiva per area

- In che modo un forno di essiccazione sottovuoto industriale influisce sulle prestazioni degli elettrodi? Ottimizzare la stabilità delle batterie agli ioni di sodio

- Perché è necessario un controllo preciso della temperatura di surriscaldamento? Sblocca leghe nanocristalline magnetiche morbide di alta qualità

- Come influisce la rimozione dei template chimici sull'EN-LCNF? Sblocca la massima porosità e area superficiale

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione in HTC? Ottimizzare la conversione delle resine a scambio ionico

- Perché viene utilizzato un frantoio a mascelle per la frantumazione iniziale del minerale di magnesite? Massimizza l'efficienza e proteggi il tuo mulino

- Come viene utilizzato uno stadio di riscaldamento ad alta stabilità con uno spettrometro a fluorescenza? Valutazione della stabilità del fosforo Tb3+/Ce3+