L'intervallo di temperatura da 1100°C a 1300°C è selezionato specificamente per superare la barriera energetica di attivazione della membrana solida a ioni ossigeno (SOM). Sebbene questo calore garantisca che l'elettrolita di sale fuso rimanga liquido, il suo scopo tecnico primario è aumentare drasticamente la conducibilità degli ioni ossigeno del materiale della membrana, garantendo un'efficiente deossigenazione del titanio.

Il fattore critico che guida questa selezione della temperatura è la mobilità ionica. A temperature inferiori a 1100°C, la membrana ceramica agisce come un isolante; solo all'interno di questa finestra ad alta temperatura diventa sufficientemente conduttiva da facilitare la separazione elettrochimica dell'ossigeno dalla lega.

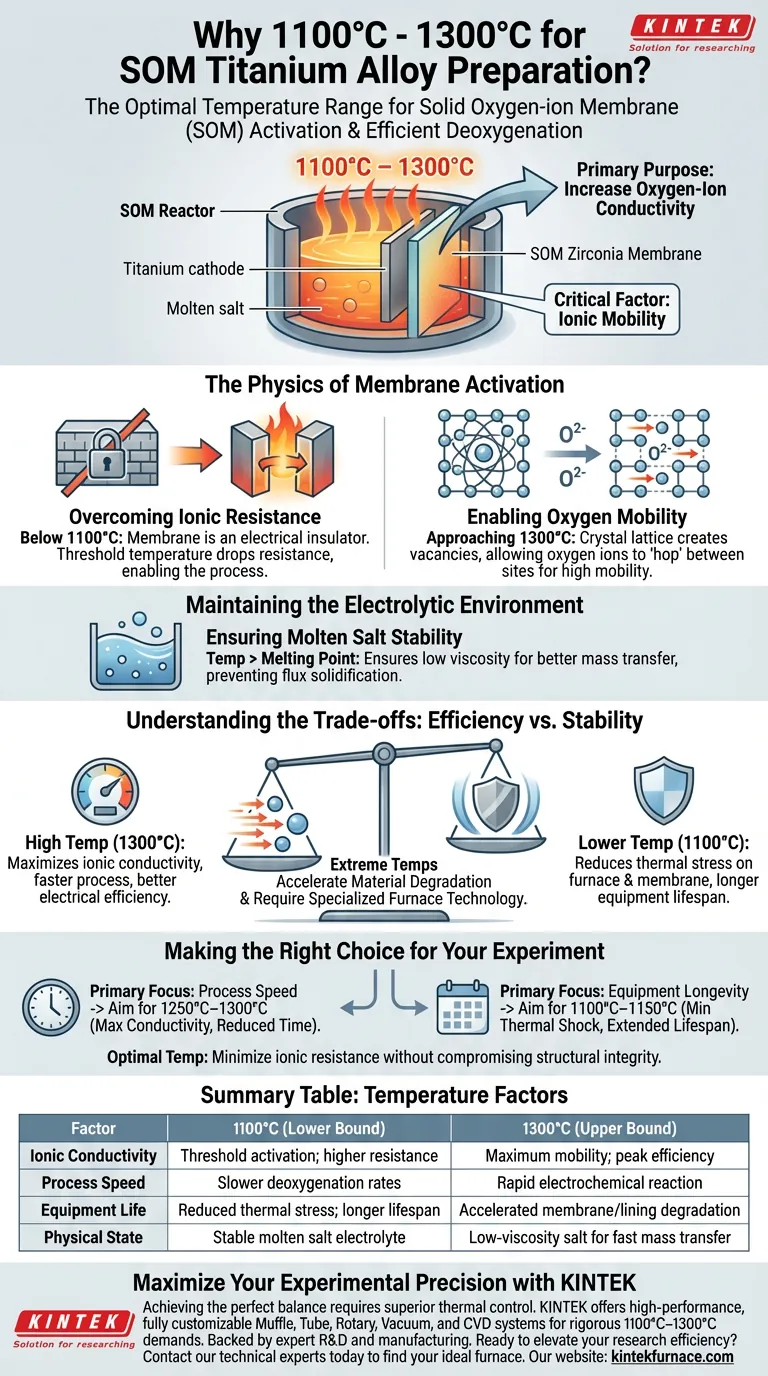

La fisica dell'attivazione della membrana

Superare la resistenza ionica

Il nucleo del processo SOM è la membrana solida, tipicamente composta da ceramiche a base di zirconia. A temperature standard, questi materiali sono elettricamente resistivi.

Per funzionare come elettrolita, il materiale richiede una significativa energia termica. La soglia di 1100°C è generalmente dove la resistenza scende abbastanza da rendere il processo energeticamente valido.

Abilitare la mobilità dell'ossigeno

Il processo si basa sul "pompaggio" di ioni ossigeno dalla fusione di titanio attraverso la membrana solida.

A temperature vicine a 1300°C, il reticolo cristallino della membrana crea vacanze che consentono agli ioni ossigeno di passare da un sito all'altro. Questa elevata mobilità ionica è il motore del processo di deossigenazione.

Mantenere l'ambiente elettrolitico

Garantire la stabilità del sale fuso

Il requisito secondario per questo intervallo di temperatura è lo stato fisico del flusso. Il sistema di sale fuso agisce come mezzo di trasferimento tra il catodo di titanio e l'anodo SOM.

Il forno deve mantenere una temperatura ben al di sopra del punto di fusione di questi sali. Ciò garantisce una bassa viscosità, che favorisce un migliore trasferimento di massa e impedisce la solidificazione del flusso vicino alle zone più fredde del reattore.

Comprendere i compromessi

L'equilibrio tra efficienza e stabilità

Operare all'estremità superiore dello spettro (1300°C) massimizza la conducibilità ionica, rendendo il processo più rapido ed elettricamente efficiente.

Tuttavia, temperature estreme sottopongono i componenti del forno a uno stress immenso.

Limitazioni dei materiali

Mentre temperature più elevate migliorano la cinetica di reazione, accelerano anche il degrado del rivestimento del forno e della membrana stessa.

Inoltre, come notato nell'elaborazione generale ad alta temperatura, sono necessarie tecnologie di forni specializzati (come quelle utilizzate nella sinterizzazione a intervalli simili) per mantenere il controllo atmosferico e l'uniformità della temperatura a questi estremi.

Fare la scelta giusta per il tuo esperimento

Per determinare dove operare nell'intervallo 1100°C–1300°C, considera i tuoi vincoli specifici:

- Se la tua attenzione principale è la velocità del processo: Punta all'estremità superiore (1250°C–1300°C) per massimizzare la conducibilità ionica della membrana di zirconia e ridurre il tempo di reazione.

- Se la tua attenzione principale è la longevità dell'attrezzatura: Opera più vicino al limite inferiore (1100°C–1150°C) per ridurre al minimo lo shock termico e prolungare la durata della membrana e degli elementi riscaldanti.

In definitiva, la temperatura ottimale è il punto in cui la resistenza ionica è minimizzata senza compromettere l'integrità strutturale dell'apparato SOM.

Tabella riassuntiva:

| Fattore | 1100°C (Limite inferiore) | 1300°C (Limite superiore) |

|---|---|---|

| Conducibilità ionica | Attivazione di soglia; resistenza più elevata | Massima mobilità; efficienza di picco |

| Velocità del processo | Velocità di deossigenazione più lente | Reazione elettrochimica rapida |

| Vita dell'attrezzatura | Stress termico ridotto; maggiore durata | Degrado accelerato della membrana/rivestimento |

| Stato fisico | Elettrolita di sale fuso stabile | Sale a bassa viscosità per un rapido trasferimento di massa |

Massimizza la precisione del tuo esperimento con KINTEK

Ottenere il perfetto equilibrio tra mobilità ionica e longevità dell'attrezzatura richiede un controllo termico superiore. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni su misura per la metallurgia avanzata e la scienza dei materiali. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze di 1100°C–1300°C della lavorazione del titanio SOM.

Pronto a migliorare l'efficienza della tua ricerca? Contatta oggi i nostri esperti tecnici per trovare il forno ad alta temperatura ideale per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è la brasatura in forno e come funziona? Ottieni giunti metallici robusti e puliti con precisione

- Perché è necessario un forno sotto vuoto per l'essiccazione dei precursori NMC811? Passaggi essenziali per la purezza del catodo ad alto contenuto di nichel

- Perché è necessario un trattamento ad alta temperatura in un forno di ricottura sotto vuoto dopo l'assemblaggio di eterostrutture multistrato?

- Quali vantaggi offre un forno a essiccazione sotto vuoto rispetto alle attrezzature di essiccazione standard per il recupero di BHET? Garantire la massima purezza

- Quali sono le applicazioni tipiche di un forno di sinterizzazione sottovuoto? Essenziale per la lavorazione di materiali ad alta purezza

- Quali sono le applicazioni principali dei forni a vuoto da laboratorio nella ricerca scientifica? Sbloccare la lavorazione di materiali ad alta purezza

- Perché i forni a tino a riduzione a gas sono preferiti per il DRI? Massimizzare l'efficienza con le risorse regionali

- Quali sono i vantaggi tecnici dell'utilizzo di un forno di essiccazione sottovuoto? Proteggere le polveri WC-Co-Ni dall'ossidazione