In sintesi, un forno di sinterizzazione sottovuoto viene utilizzato per lavorare materiali avanzati che non possono tollerare la contaminazione atmosferica ad alte temperature. Le sue applicazioni tipiche includono la sinterizzazione di metalli refrattari come tungsteno e molibdeno, carburi cementati per utensili da taglio, ceramiche avanzate e materiali magnetici ad alte prestazioni come il samario-cobalto. Questi forni sono elementi fondamentali nella ricerca scientifica, militare e nei settori industriali dove la purezza e la densità del materiale sono di primaria importanza.

Un forno di sinterizzazione sottovuoto non è semplicemente un forno ad alta temperatura; è uno strumento di precisione per creare un ambiente controllato e privo di ossigeno. Questa funzione principale – la rimozione dei gas reattivi – è ciò che consente la fabbricazione di componenti puri, densi e ad alta resistenza da alcuni dei materiali più avanzati disponibili.

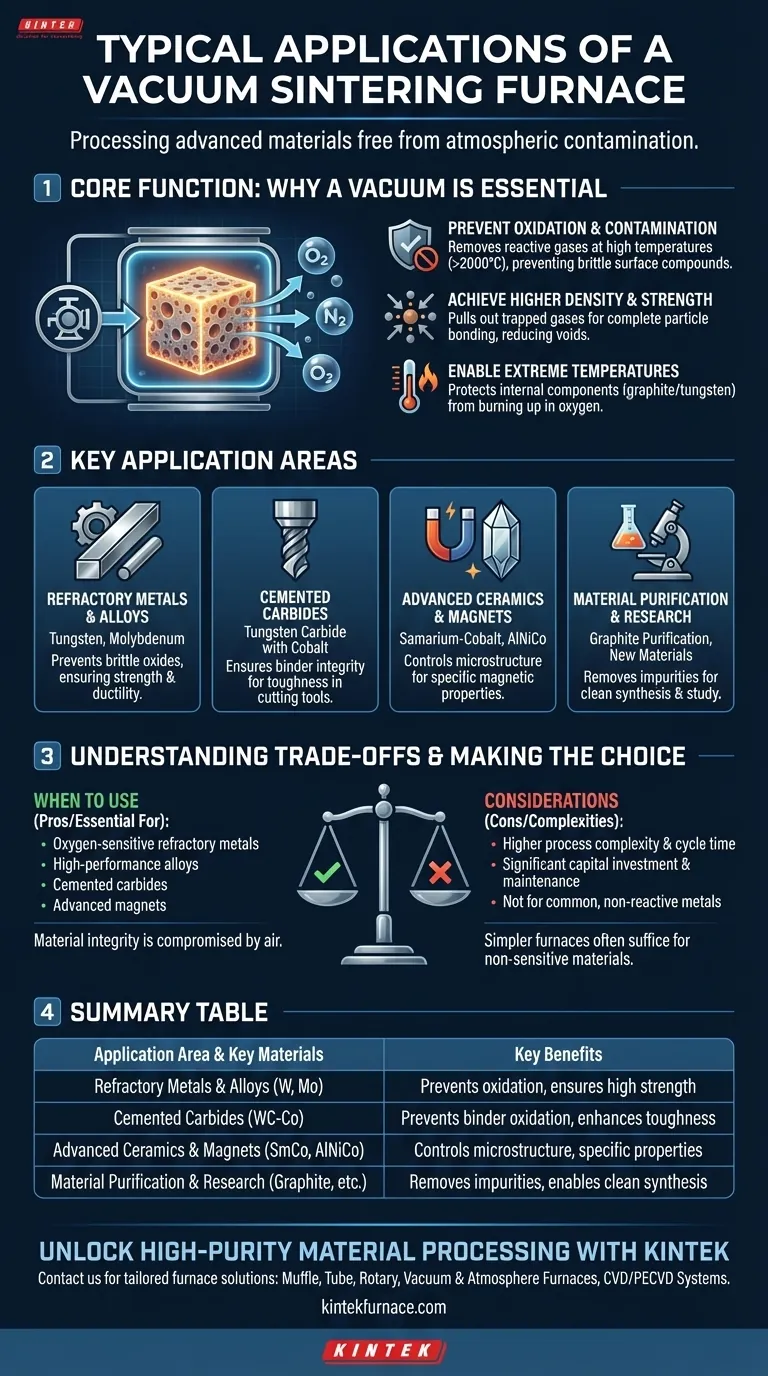

La Funzione Principale: Perché il Vuoto è Essenziale

La caratteristica distintiva di questo forno è la sua capacità di creare un vuoto. Questo ambiente controllato non è una caratteristica opzionale, ma la ragione fondamentale della sua esistenza, risolvendo problemi critici che sorgono durante la lavorazione ad alta temperatura.

Prevenzione dell'Ossidazione e della Contaminazione

Alle temperature estreme richieste per la sinterizzazione (spesso superiori a 2000°C), la maggior parte dei materiali avanzati reagisce prontamente con l'ossigeno e altri gas presenti nell'aria. Questa ossidazione può creare composti fragili e indesiderati sulla superficie del materiale, rovinandone l'integrità strutturale e le prestazioni.

Un sistema di vuoto rimuove attivamente questi gas reattivi dalla camera, preservando la purezza chimica del materiale in lavorazione.

Raggiungimento di Maggiore Densità e Resistenza

La sinterizzazione comporta la fusione di particelle di polvere in una massa solida. L'aria e altri gas intrappolati tra queste particelle possono inibire questo processo, risultando in un prodotto finale poroso e più debole.

Il vuoto aiuta a estrarre questi gas intrappolati dal compatto di polvere prima e durante il riscaldamento, consentendo alle particelle di legarsi più completamente. Ciò si traduce in un componente finale con maggiore densità, meno vuoti interni e una resistenza meccanica superiore.

Consentire Temperature Estreme

Gli elementi riscaldanti utilizzati in questi forni, spesso realizzati in grafite o tungsteno, possono raggiungere temperature fino a 2400°C. Questi elementi brucerebbero e si guasterebbero istantaneamente se operati in un'atmosfera ricca di ossigeno.

Il vuoto protegge i componenti interni del forno, consentendogli di raggiungere e mantenere le temperature ultra-elevate necessarie per sinterizzare materiali refrattari.

Principali Aree di Applicazione

La necessità di un ambiente puro e ad alta temperatura rende i forni di sinterizzazione sottovuoto indispensabili per una specifica classe di materiali.

Metalli e Leghe Refrattarie

Materiali come tungsteno, molibdeno e le loro leghe hanno punti di fusione eccezionalmente alti. Un forno sottovuoto fornisce il calore necessario prevenendo la formazione di ossidi fragili che altrimenti comprometterebbero la loro resistenza e duttilità.

Carburi Cementati

I carburi cementati, come il carburo di tungsteno legato con cobalto, sono utilizzati per utensili da taglio ad alte prestazioni e parti resistenti all'usura. Il vuoto assicura che il legante metallico (cobalto) non si ossidi, permettendogli di bagnare e legare correttamente i grani di carburo, il che è fondamentale per ottenere la tenacità e la durezza richieste.

Ceramiche e Magneti Avanzati

La produzione di materiali ceramici ad alte prestazioni e magneti permanenti come il samario-cobalto (SmCo) e l'alluminio-nichel-cobalto (AlNiCo) richiede un controllo preciso dell'atmosfera. L'ambiente sottovuoto previene reazioni chimiche indesiderate e aiuta a raggiungere la microstruttura e la densità specifiche necessarie per le loro proprietà magnetiche o fisiche uniche.

Purificazione e Ricerca di Materiali

I forni sottovuoto sono utilizzati anche per processi che vanno oltre la sinterizzazione, come la purificazione della grafite, dove le impurità vengono vaporizzate e rimosse sotto vuoto ad alte temperature. In contesti di ricerca, forniscono un ambiente pulito e controllabile per sintetizzare nuovi materiali e studiarne il comportamento senza interferenze atmosferiche.

Comprendere i Compromessi

Sebbene potente, un forno di sinterizzazione sottovuoto è uno strumento specializzato con complessità intrinseche e non è la scelta giusta per ogni applicazione.

Complessità del Processo e Tempi di Ciclo

Il funzionamento di un forno sottovuoto implica più che impostare una temperatura. Richiede la gestione di pompe per vuoto, la verifica delle perdite e l'esecuzione di profili di riscaldamento e raffreddamento precisi. Il tempo necessario per pompare la camera fino al livello di vuoto desiderato e per raffreddare il carico in condizioni controllate può comportare tempi di ciclo totali significativamente più lunghi rispetto ai forni atmosferici.

Costo Iniziale e Manutenzione Maggiori

I componenti necessari per ottenere e mantenere un vuoto elevato, inclusi camere robuste, pompe ad alta capacità e sofisticati sistemi di controllo, rendono questi forni un investimento di capitale significativo. I sistemi a vuoto richiedono anche una manutenzione regolare per garantire un funzionamento affidabile e senza perdite.

Quando un Forno Più Semplice è Sufficiente

Per molti materiali che non sono sensibili all'ossidazione o che possono essere protetti da un semplice flusso di gas inerte (come l'argon), un forno atmosferico convenzionale è una soluzione molto più pratica ed economica. La complessità di un sistema a vuoto è un onere inutile se il materiale non lo richiede.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno sottovuoto dipende dalla natura chimica del tuo materiale e dalle proprietà finali che devi ottenere.

- Se il tuo obiettivo principale è la lavorazione di metalli refrattari sensibili all'ossigeno o leghe ad alte prestazioni: Un forno di sinterizzazione sottovuoto è essenziale per prevenire l'ossidazione e raggiungere la densità e la resistenza del materiale richieste.

- Se il tuo obiettivo principale è la produzione di carburi cementati o materiali magnetici avanzati: L'ambiente controllato sottovuoto è non negoziabile per garantire l'integrità del legante e ottenere specifiche caratteristiche funzionali.

- Se il tuo obiettivo principale è il trattamento termico generale di metalli comuni e non reattivi: Un forno atmosferico è quasi sempre una soluzione più efficiente ed economica.

In definitiva, scegli un forno sottovuoto quando l'integrità del tuo materiale è fondamentalmente compromessa dall'esposizione ai gas atmosferici ad alte temperature.

Tabella riassuntiva:

| Area di Applicazione | Materiali Chiave | Principali Vantaggi |

|---|---|---|

| Metalli e Leghe Refrattarie | Tungsteno, Molibdeno | Previene l'ossidazione, assicura alta resistenza e duttilità |

| Carburi Cementati | Carburo di tungsteno con cobalto | Previene l'ossidazione del legante, aumenta la tenacità e la durezza |

| Ceramiche e Magneti Avanzati | Samario-cobalto, AlNiCo | Controlla la microstruttura, raggiunge specifiche proprietà magnetiche |

| Purificazione e Ricerca di Materiali | Grafite, nuovi materiali | Rimuove le impurità, consente sintesi e studio puliti |

Sblocca il Potere della Lavorazione di Materiali ad Alta Purezza con KINTEK

Lavori con materiali sensibili all'ossigeno come metalli refrattari, carburi cementati o ceramiche avanzate? I forni di sinterizzazione sottovuoto di KINTEK offrono i risultati ad alta densità e senza contaminazioni di cui hai bisogno. Sfruttando un'eccezionale R&D e la produzione interna, offriamo soluzioni avanzate tra cui forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare i tuoi requisiti sperimentali unici.

Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono migliorare l'efficienza del tuo laboratorio e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento