Il vantaggio tecnico di un forno di essiccazione sottovuoto risiede nella sua capacità di separare la rimozione del solvente dall'elevata esposizione termica. Per le polveri miste WC-Co-Ni, questo ambiente specifico consente ai disperdenti alcolici di evaporare a temperature significativamente più basse, prevenendo l'ossidazione dei leganti Nichel (Ni) e Cobalto (Co) chimicamente attivi che tipicamente si degradano nell'essiccazione atmosferica standard.

Concetto chiave Nella produzione di carburi cementati, la presenza di ossigeno è nemica dell'integrità strutturale. L'essiccazione sottovuoto funge da fase di processo protettiva che rimuove i solventi senza surriscaldare il materiale, garantendo che i leganti Nichel e Cobalto rimangano metallici e puri, un requisito fondamentale per ottenere un'adeguata bagnabilità e un'alta densità durante la successiva fase di sinterizzazione.

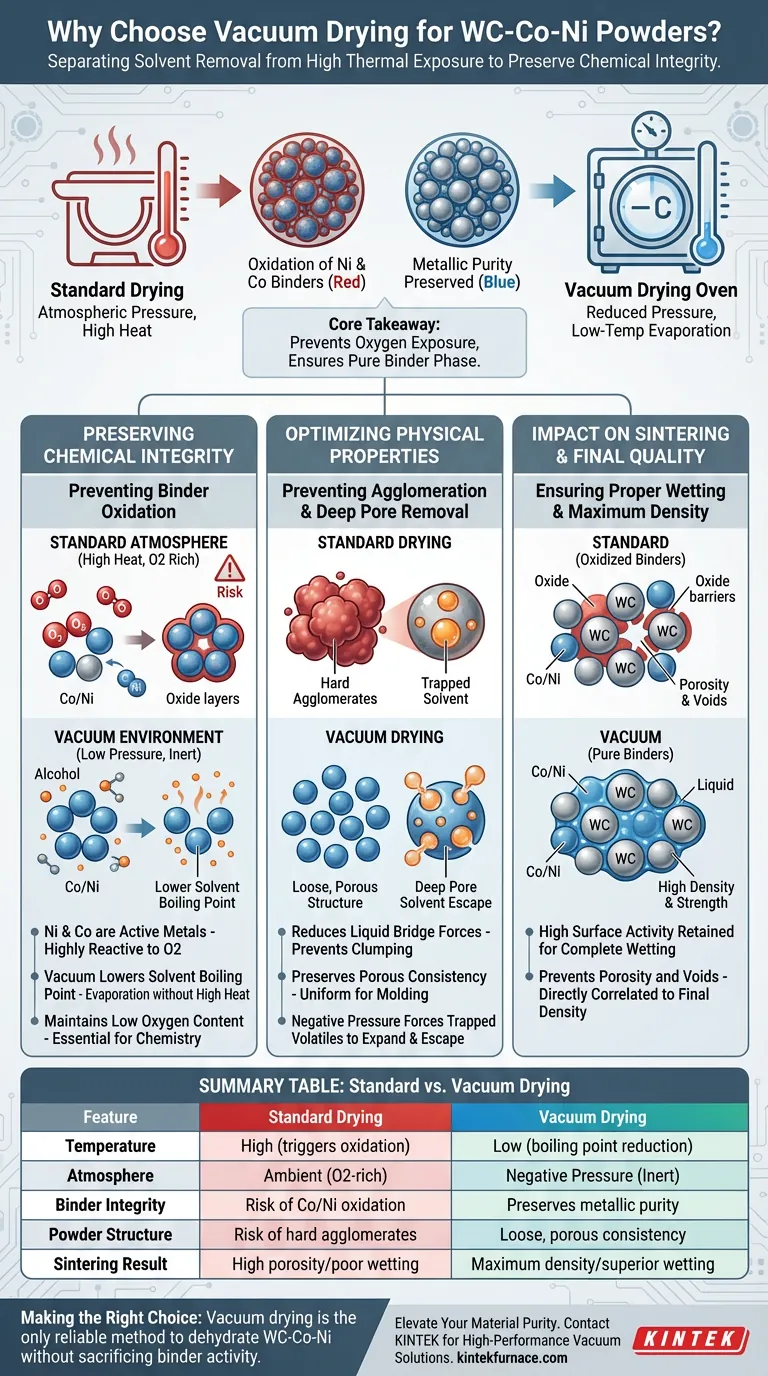

Preservare l'integrità chimica

Prevenire l'ossidazione del legante

Il rischio principale nella lavorazione delle polveri WC-Co-Ni è l'elevata reattività della fase legante metallica. Il Nichel (Ni) e il Cobalto (Co) sono "polveri metalliche attive" che reagiscono prontamente con l'ossigeno quando riscaldate in atmosfera standard.

L'essiccazione sottovuoto opera riducendo la pressione ambientale, il che abbassa il punto di ebollizione dei solventi come l'alcol.

Ciò consente ai disperdenti di volatilizzarsi e rimuoversi senza sottoporre la polvere a temperature elevate che innescano una rapida ossidazione.

Controllare il contenuto di ossigeno

Mantenere un basso contenuto di ossigeno non è semplicemente una preferenza; è una necessità chimica per questo sistema di materiali.

Se la polvere si ossida durante l'essiccazione, l'ossigeno rimane intrappolato all'interno della miscela.

Questo ossigeno residuo interferisce con la chimica del materiale a valle, in particolare inibendo l'interazione tra le particelle di carburo e il legante metallico.

Ottimizzare le proprietà fisiche

Prevenire l'agglomerazione

Il calore elevato spesso fa sì che le polveri fini si fondano o si aggreghino, formando agglomerati duri difficili da modellare.

Facilitando l'evaporazione a temperature più basse, l'essiccazione sottovuoto riduce le "forze del ponte liquido" che attirano le particelle l'una verso l'altra.

Ciò preserva una consistenza della polvere sciolta e porosa, garantendo che il materiale rimanga uniforme per le fasi di stampaggio e pressatura.

Rimozione profonda del solvente dai pori

L'essiccazione standard spesso intrappola umidità o solventi in profondità nei cluster di polvere a causa della tensione superficiale e della pressione atmosferica.

La pressione negativa di un forno sottovuoto costringe questi volatili intrappolati ad espandersi e fuoriuscire dalla microstruttura.

Ciò garantisce la completa rimozione di potenziali contaminanti come etanolo o acqua, che altrimenti potrebbero causare crepe o difetti durante la sinterizzazione.

Impatto sulla sinterizzazione e sulla qualità finale

Garantire un'adeguata bagnabilità

Il successo dei carburi cementati si basa sulla fase liquida del legante (Co/Ni) che scorre attorno e "bagna" le particelle di Carburo di Tungsteno (WC) durante la sinterizzazione.

L'ossidazione agisce come una barriera a questo processo.

Prevenendo gli ossidi superficiali durante l'essiccazione, il processo sottovuoto garantisce che il legante mantenga un'elevata attività superficiale, permettendogli di bagnare completamente le particelle di carburo.

Ottenere la massima densità

L'obiettivo finale dell'utilizzo di WC-Co-Ni è creare un materiale denso e duro.

Una scarsa bagnabilità causata da precedente ossidazione porta a porosità e vuoti nel prodotto finale.

Pertanto, l'uso di un forno di essiccazione sottovuoto è direttamente correlato al raggiungimento della densità finale e della resistenza meccanica richieste per gli utensili in carburo cementato ad alte prestazioni.

Comprendere i compromessi

Attrezzatura vs. Qualità

Sebbene l'essiccazione sottovuoto sia tecnicamente superiore per i metalli attivi, introduce costi e complessità delle attrezzature più elevati rispetto ai forni a convezione standard.

Tuttavia, per le miscele WC-Co-Ni, questa raramente è una scelta di convenienza. La sensibilità chimica del Cobalto e del Nichel rende la lavorazione sottovuoto un requisito tecnico piuttosto che un aggiornamento opzionale.

L'uso di metodi di essiccazione standard per questi materiali specifici probabilmente risulterebbe in una metallurgia inferiore che non può essere corretta nelle fasi di lavorazione successive.

Fare la scelta giusta per il tuo obiettivo

Per garantire l'integrità della tua produzione di carburi cementati, considera quanto segue riguardo alle tue attrezzature di processo:

- Se il tuo obiettivo principale è la Densità del Materiale Finale: Devi utilizzare l'essiccazione sottovuoto per prevenire l'ossidazione, poiché gli strati di ossido sulle particelle di Co/Ni inibiranno la densificazione durante la sinterizzazione.

- Se il tuo obiettivo principale è la Fluidità della Polvere: Si raccomanda l'essiccazione sottovuoto per prevenire la formazione di agglomerati duri, garantendo che la polvere riempia uniformemente gli stampi.

- Se il tuo obiettivo principale è il Recupero del Solvente: L'essiccazione sottovuoto consente un recupero più sicuro e a bassa temperatura dei disperdenti alcolici volatili rispetto allo sfiato dei forni caldi.

In definitiva, l'essiccazione sottovuoto è l'unico metodo affidabile per disidratare le polveri WC-Co-Ni senza sacrificare l'attività chimica della fase legante.

Tabella riassuntiva:

| Caratteristica | Metodo di essiccazione standard | Forno di essiccazione sottovuoto |

|---|---|---|

| Temperatura | Alta (innesca l'ossidazione) | Bassa (riduzione del punto di ebollizione) |

| Atmosfera | Ambiente (ricca di ossigeno) | Pressione negativa (inerte/protettiva) |

| Integrità del legante | Rischio di ossidazione Co/Ni | Preserva la purezza metallica |

| Struttura della polvere | Rischio di agglomerati duri | Consistenza sciolta e porosa |

| Risultato della sinterizzazione | Alta porosità/scarsa bagnabilità | Massima densità/bagnabilità superiore |

Eleva la purezza del tuo materiale con KINTEK

Non lasciare che l'ossidazione comprometta l'integrità strutturale delle tue miscele WC-Co-Ni. Supportato da R&D esperta e produzione di precisione, KINTEK offre sistemi sottovuoto, muffola, a tubo e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e industriali.

Le nostre soluzioni specializzate di essiccazione sottovuoto garantiscono che l'attività chimica dei tuoi leganti rimanga intatta, facilitando un'ottima bagnabilità e la massima densità in ogni lotto.

Pronto a ottimizzare il tuo processo di essiccazione?

Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Effect of ni content on mechanical properties and corrosion resistance of WC-Co-Ni cemented carbides. DOI: 10.2298/pac2502121x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le funzioni della camera a vuoto in un forno? Assicurare purezza e precisione nei processi ad alta temperatura

- Perché il metodo del flusso di Sn e la sigillatura sottovuoto sono necessari per la sintesi di cristalli singoli di NdMn2Ge2?

- Qual è il significato dei forni a vuoto nella fusione dei metalli? Ottenere metalli ad altissima purezza e ad alte prestazioni

- Quali industrie beneficiano dell'uso dei forni a caduta per tempra? Ottieni precisione metallurgica per l'aerospaziale e l'automotive

- Quali ambienti di processo critici fornisce un forno ad alto vuoto per il carburo di boro? Ottenere una sinterizzazione superiore

- Perché è richiesto un alto livello di vuoto per un evaporatore termico? Garantire la deposizione di ossidi metallici di transizione (TMO) puri

- Qual è il ruolo dei forni sottovuoto di grado industriale nel trattamento termico dell'IN718? Sblocca prestazioni superiori della lega

- Perché è necessario un recipiente di reazione chiuso per la riduzione termica dell'ossido di grafene? Ottieni la sintesi di rGO ad alta purezza