La risposta breve è che non esiste un unico tipo di forno per il trattamento termico; esistono piuttosto diverse categorie distinte, ognuna progettata per materiali e risultati specifici. I tipi più comuni includono forni a lotto (come forni a scatola o a pozzo), forni a atmosfera che controllano l'ambiente gassoso e forni sottovuoto che operano senza un'atmosfera reattiva. La scelta dipende interamente dall'obiettivo metallurgico, dal materiale trattato e dalla finitura superficiale richiesta.

Il fattore più critico nella selezione di un forno per il trattamento termico non è la sua forma o dimensione, ma la sua capacità di controllare l'ambiente circostante il pezzo. La decisione di utilizzare aria ambiente, un'atmosfera controllata o un vuoto determina la qualità, le proprietà e il costo finale del componente trattato.

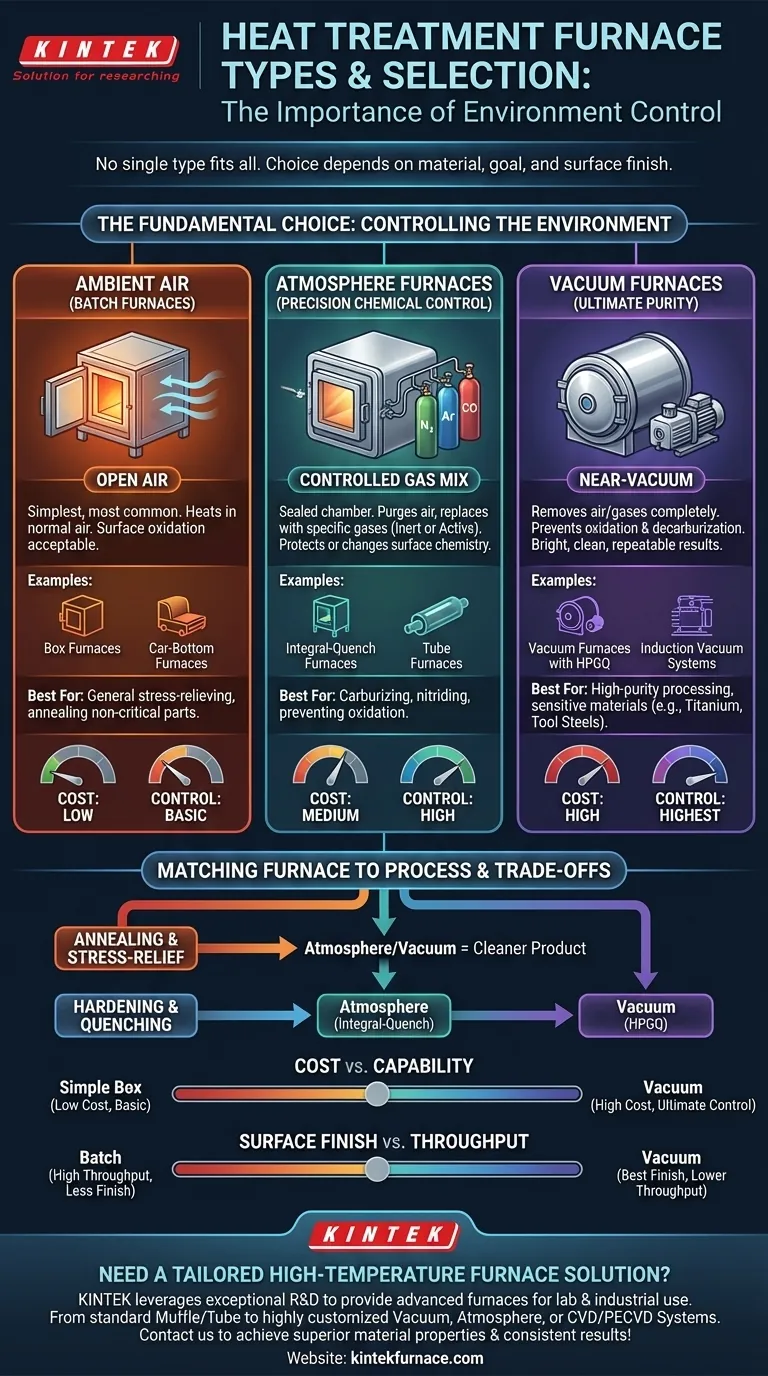

La Scelta Fondamentale: Controllare l'Ambiente

Quasi tutte le differenze tra i forni per trattamenti termici si riducono a come gestiscono l'atmosfera all'interno della camera di riscaldamento. Questo controllo è essenziale perché ad alte temperature, la superficie di un metallo diventa altamente reattiva con gas come l'ossigeno.

Forni per Lavorazioni in Aria Ambiente

Questi sono spesso i tipi di forni più semplici e comuni, che rientrano tipicamente nella categoria dei forni a lotto. Riscaldano i pezzi in presenza di aria normale.

Esempi includono i forni a scatola e i forni a pozzo con carrello. Sono adatti per trattamenti termici generici come la distensione o la ricottura, dove una certa ossidazione superficiale è accettabile o può essere facilmente rimossa in seguito.

Forni a Atmosfera: Controllo Chimico di Precisione

Un forno a atmosfera è una camera sigillata dove l'aria viene spurgata e sostituita con una miscela di gas controllata con precisione. Ciò viene fatto per ottenere risultati specifici impossibili all'aria aperta.

Questi forni possono creare un'atmosfera inerte (utilizzando azoto o argon) per proteggere il pezzo dall'ossidazione. Possono anche creare un'atmosfera attiva per modificare intenzionalmente la chimica superficiale del pezzo, come nei processi di cementazione o nitrurazione.

Forni Sottovuoto: La Massima Purezza

Un forno sottovuoto è il tipo più avanzato, progettato per il massimo livello di controllo. Funziona pompando quasi tutta l'aria e gli altri gas fuori dalla camera sigillata, creando un ambiente quasi sottovuoto.

Rimuovendo i gas reattivi come l'ossigeno, un forno sottovuoto previene completamente l'ossidazione e la decarburazione. Ciò si traduce in pezzi brillanti e puliti che non richiedono pulizia post-trattamento. Il processo è altamente ripetibile, automatizzato e ideale per materiali sensibili e di alto valore come il titanio o gli acciai per utensili speciali.

Abbinare il Forno al Processo

Diversi obiettivi di trattamento termico richiedono diverse capacità del forno. L'integrazione del riscaldamento e del raffreddamento all'interno di un unico ambiente controllato è un fattore chiave.

Per Ricottura e Distensione

Questo processo mira ad ammorbidire un metallo e ad alleviare le tensioni interne. Sebbene un semplice forno a lotto possa funzionare, l'utilizzo di un forno a atmosfera o sottovuoto previene la formazione di scaglie e assicura un prodotto finale più pulito, migliorando la qualità del materiale.

Per Tempra e Raffreddamento

La tempra richiede il riscaldamento di un materiale a una temperatura critica e quindi il suo rapido raffreddamento (tempra).

I forni a tempra integrale sono un tipo di forno a atmosfera con un serbatoio di tempra interno sigillato. Ciò consente di spostare il pezzo dalla camera di riscaldamento all'olio o al sale di tempra senza esposizione all'aria.

I forni sottovuoto realizzano ciò con la Tempra a Gas ad Alta Pressione (HPGQ), utilizzando gas inerte come azoto o argon per raffreddare rapidamente e uniformemente il pezzo all'interno della camera sottovuoto. Questo processo tutto in uno riduce al minimo lo stress termico e la deformazione.

Per Applicazioni Specializzate

Alcuni forni sono progettati per compiti molto specifici. Un forno a tubo, ad esempio, è spesso utilizzato in laboratorio per trattare piccoli campioni. Alcuni di questi possono utilizzare metodi come il riscaldamento a induzione per generare calore molto rapidamente e localmente all'interno di un tubo contenuto.

Comprendere i Compromessi

La scelta di un forno comporta il bilanciamento tra capacità, costo e complessità. Nessuna soluzione singola è la migliore per ogni applicazione.

Costo rispetto alla Capacità

I semplici forni a scatola che operano all'aria sono l'opzione più economica. I forni a atmosfera sono più costosi a causa della necessità di sistemi di gestione dei gas, mentre i forni sottovuoto rappresentano il più alto investimento di capitale a causa delle loro complesse camere, pompe e sistemi di controllo.

Finitura Superficiale rispetto alla Produttività

I forni sottovuoto producono la migliore finitura superficiale possibile, eliminando scolorimenti e la necessità di pulizia secondaria. Tuttavia, i forni a lotto tradizionali possono offrire una maggiore produttività per componenti grandi e meno critici dove la finitura superficiale non è la preoccupazione principale.

Complessità Operativa

Far funzionare un forno a scatola di base è semplice. Al contrario, i forni a atmosfera e sottovuoto richiedono notevoli competenze per gestire i flussi di gas, le pressioni e i cicli automatizzati complessi per garantire la sicurezza e ottenere risultati coerenti e di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno dovrebbe essere guidata dai requisiti tecnici del prodotto finale.

- Se la tua attenzione principale è la distensione generale o la ricottura di pezzi non critici: Un semplice forno a lotto (come un forno a scatola o con carrello) è spesso la scelta più conveniente.

- Se la tua attenzione principale è prevenire qualsiasi ossidazione superficiale o decarburazione: Un forno sottovuoto è la soluzione definitiva, che offre il massimo livello di purezza e controllo.

- Se la tua attenzione principale è alterare la chimica superficiale (ad esempio, cementazione): È necessario un forno a atmosfera per introdurre e controllare con precisione i gas reattivi richiesti per il processo.

- Se la tua attenzione principale è produrre pezzi puliti e temprati con minima distorsione: Un forno a tempra integrale o un forno sottovuoto con tempra a gas fornisce una soluzione tutto in uno e altamente controllata.

In definitiva, comprendere l'interazione tra materiale, processo e ambiente è la chiave per selezionare il forno di trattamento termico giusto per la tua applicazione.

Tabella Riassuntiva:

| Tipo di Forno | Ideale Per | Caratteristica Chiave |

|---|---|---|

| Forno a Lotto (Scatola, Carrello) | Distensione generale, ricottura | Funzionamento semplice, economico |

| Forno a Atmosfera | Cementazione, nitrurazione, prevenzione ossidazione | Ambiente gassoso controllato |

| Forno Sottovuoto | Lavorazione ad alta purezza, materiali sensibili | Nessuna ossidazione, finitura superficiale brillante |

Hai bisogno di un forno ad alta temperatura personalizzato per il tuo processo di trattamento termico unico?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni avanzate per diverse applicazioni di laboratorio e industriali. Sia che tu abbia bisogno di un forno a muffola o a tubo standard o di un sistema sottovuoto, a atmosfera o CVD/PECVD altamente personalizzato, le nostre approfondite capacità di personalizzazione assicurano che il tuo forno soddisfi esattamente le tue esigenze sperimentali e produttive.

Lascia che ti aiutiamo a ottenere proprietà dei materiali superiori e risultati coerenti. Contatta oggi i nostri esperti per discutere le tue specifiche sfide di trattamento termico!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore