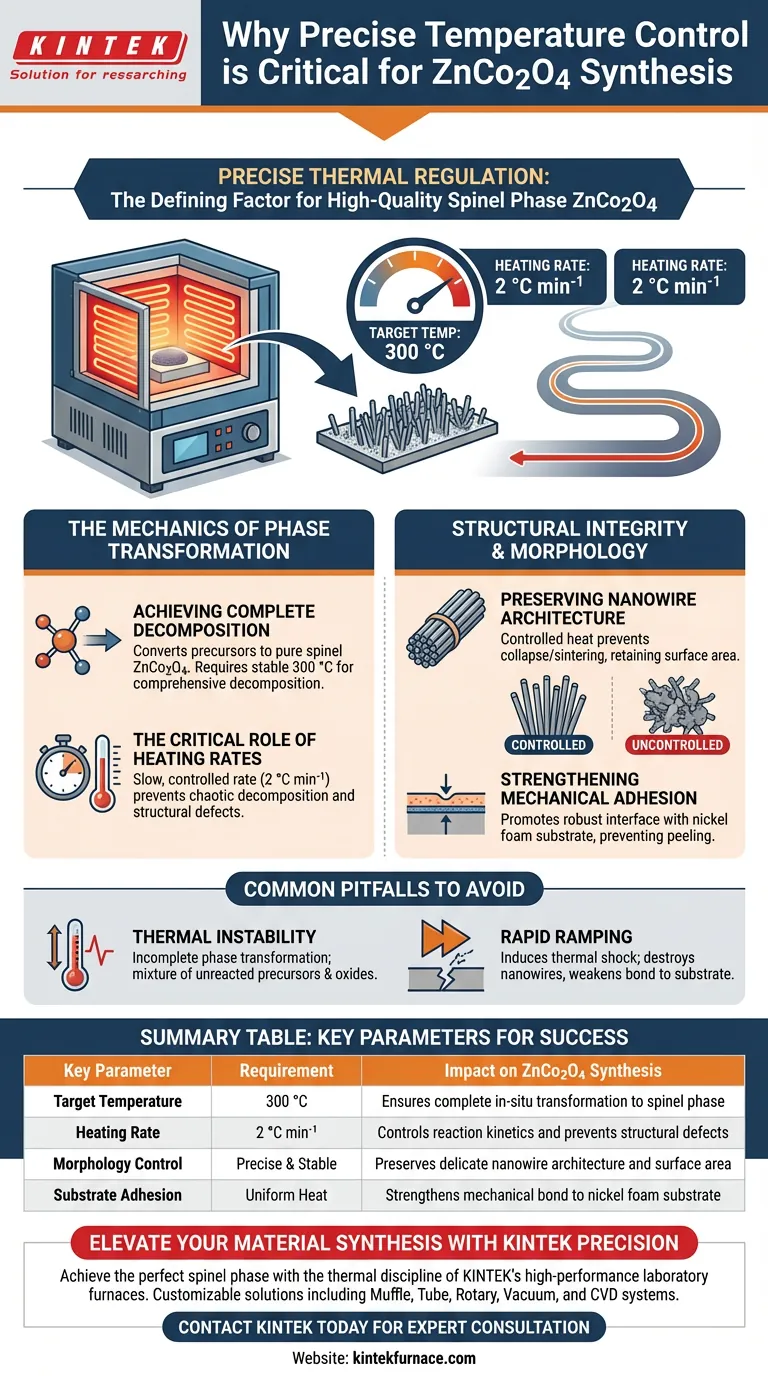

La regolazione termica precisa è il fattore determinante nella sintesi riuscita di ZnCo2O4 di alta qualità. Una fornace a muffola a scatola è fondamentale perché fornisce l'esatto tasso di riscaldamento (specificamente 2 °C min⁻¹) e un ambiente stabile di 300 °C necessario per guidare la decomposizione termica, garantendo che il materiale subisca una trasformazione in situ completa nella struttura spinello senza distruggere la sua delicata morfologia.

Concetto chiave: La transizione dal precursore allo ZnCo2O4 attivo non riguarda solo il raggiungimento di una temperatura; riguarda il percorso intrapreso per arrivarci. Il controllo preciso consente la completa trasformazione di fase, rafforzando contemporaneamente il legame con il substrato e preservando l'architettura dei nanofili.

La Meccanica della Trasformazione di Fase

Ottenere una Decomposizione Completa

L'obiettivo primario del processo di riscaldamento è convertire i precursori in uno ZnCo2O4 puro con struttura spinello.

Questa conversione richiede un ambiente stabile ad alta temperatura, tipicamente centrato intorno ai 300 °C.

Una fornace a muffola a scatola mantiene questa specifica finestra di temperatura con elevata precisione, garantendo che la decomposizione termica del precursore sia completa e coerente in tutto il campione.

Il Ruolo Critico dei Tassi di Riscaldamento

La velocità con cui il materiale viene riscaldato è importante quanto la temperatura finale.

La fornace deve fornire un tasso di riscaldamento lento e controllato, come 2 °C min⁻¹.

Questa rampa graduale controlla la cinetica della reazione, prevenendo una decomposizione rapida e caotica che potrebbe portare a impurità o difetti strutturali nel reticolo cristallino finale.

Integrità Strutturale e Morfologia

Preservare l'Architettura dei Nanofili

L'efficacia dello ZnCo2O4 dipende spesso dalla sua specifica morfologia, come una struttura a nanofili.

Un riscaldamento rapido o fluttuazioni termiche possono causare il collasso o la sinterizzazione di queste delicate nanostrutture.

Controllando rigorosamente l'ambiente termico, la fornace garantisce che la trasformazione "in situ" avvenga in modo sufficientemente delicato da preservare la specifica forma dei nanofili, vitale per l'area superficiale del materiale.

Rafforzare l'Adesione Meccanica

Il processo di sintesi prevede la crescita della sostanza attiva direttamente su un substrato, comunemente schiuma di nichel.

Un trattamento termico preciso rafforza l'adesione meccanica tra lo ZnCo2O4 e questo substrato.

Un ambiente di fornace stabile promuove un'interfaccia robusta, impedendo al materiale attivo di staccarsi durante l'uso successivo.

Errori Comuni da Evitare

La Conseguenza dell'Instabilità Termica

Se la fornace non è in grado di mantenere efficacemente il target di 300 °C, la trasformazione di fase potrebbe rimanere incompleta.

Ciò si traduce in un materiale che è una miscela di precursori non reagiti e ossidi, piuttosto che la fase spinello pura richiesta per prestazioni ottimali.

Il Rischio di una Rampa Rapida

Ignorare il limite di 2 °C min⁻¹ per accelerare il processo è un errore frequente.

Un riscaldamento accelerato induce uno shock termico, che distrugge la morfologia dei nanofili e indebolisce il legame strutturale con la schiuma di nichel, rendendo il materiale meccanicamente instabile.

Fare la Scelta Giusta per la Tua Sintesi

Per massimizzare la qualità della tua produzione di ZnCo2O4, allinea le impostazioni della tua attrezzatura con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è la Purezza di Fase: Dai priorità a una fornace con eccezionale stabilità a 300 °C per garantire la completa decomposizione dei precursori nella struttura spinello.

- Se il tuo obiettivo principale è l'Integrità Morfologica: Assicurati che la tua attrezzatura consenta una rampa programmabile a bassa velocità (2 °C min⁻¹) per proteggere la struttura dei nanofili e garantire una forte adesione al substrato.

Il successo in questa sintesi non si basa solo sul calore, ma sull'applicazione disciplinata di quel calore nel tempo.

Tabella Riassuntiva:

| Parametro Chiave | Requisito | Impatto sulla Sintesi di ZnCo2O4 |

|---|---|---|

| Temperatura Obiettivo | 300 °C | Garantisce la completa trasformazione in situ nella fase spinello |

| Tasso di Riscaldamento | 2 °C min⁻¹ | Controlla la cinetica della reazione e previene difetti strutturali |

| Controllo della Morfologia | Preciso e Stabile | Preserva la delicata architettura dei nanofili e l'area superficiale |

| Adesione al Substrato | Calore Uniforme | Rafforza il legame meccanico con il substrato di schiuma di nichel |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere la perfetta fase spinello nello ZnCo2O4 richiede più del semplice calore; richiede la disciplina termica assoluta che si trova nelle fornaci da laboratorio ad alte prestazioni di KINTEK.

Supportate da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per fornire il ramping preciso di 2 °C min⁻¹ e la stabilità della temperatura che la tua ricerca richiede. Sia che tu stia preservando la morfologia dei nanofili o garantendo l'adesione al substrato, le nostre soluzioni personalizzabili sono costruite per le tue esigenze uniche.

Pronto a ottimizzare il tuo processo termico?

Contatta KINTEK Oggi per una Consulenza Esperta

Guida Visiva

Riferimenti

- Yanlei Bi, Lu‐Chang Qin. Rational synthesis of 3D coral-like ZnCo<sub>2</sub>O<sub>4</sub> nanoclusters with abundant oxygen vacancies for high-performance supercapacitors. DOI: 10.1039/d4ra00927d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno a muffola da laboratorio nella sintesi sol-gel di LNMO? Ottimizzare le prestazioni del catodo

- Quali sono le caratteristiche di progettazione di un forno a muffola? Componenti chiave per la precisione e la purezza

- Quali pratiche di manutenzione sono consigliate per un forno a muffola? Garantisci longevità e sicurezza nel tuo laboratorio

- Quale ruolo svolge un forno a muffola a microonde industriale nel processo di sinterizzazione di scheletri ceramici di mullite porosa?

- Quale ruolo svolge un forno a muffola a scatola nell'annealing primario T-SAC? Ottenere una decomposizione a gradiente precisa

- Quali considerazioni sulla sicurezza e la manutenzione sono importanti quando si utilizza un forno a resistenza a cassa? Garantire affidabilità e sicurezza a lungo termine

- Cosa garantisce l'uniformità del riscaldamento nei forni a resistenza ad alta temperatura di tipo a scatola? Ottenere una lavorazione termica coerente

- Quale funzione specifica svolge una muffola nel determinare il contenuto di umidità della polpa di Safou? Guida essenziale