Il vantaggio principale della bassa inerzia termica negli elementi riscaldanti in MoSi2 (disilicuro di molibdeno) è la capacità di ottenere un controllo della temperatura eccezionalmente rapido e preciso. Questa proprietà consente a questi elementi di riscaldarsi velocemente utilizzando meno energia e di seguire fedelmente i punti di riferimento di temperatura senza significativi superamenti o sottosoglie, il che è fondamentale per i processi industriali sensibili.

La bassa inerzia termica non significa solo riscaldarsi più velocemente. Si traduce fondamentalmente in maggiore efficienza del processo, qualità del prodotto e risparmio sui costi, minimizzando l'energia sprecata e consentendo la rapida ciclizzazione termica richiesta nei moderni forni ad alta temperatura.

La fisica della bassa inerzia termica: velocità ed efficienza

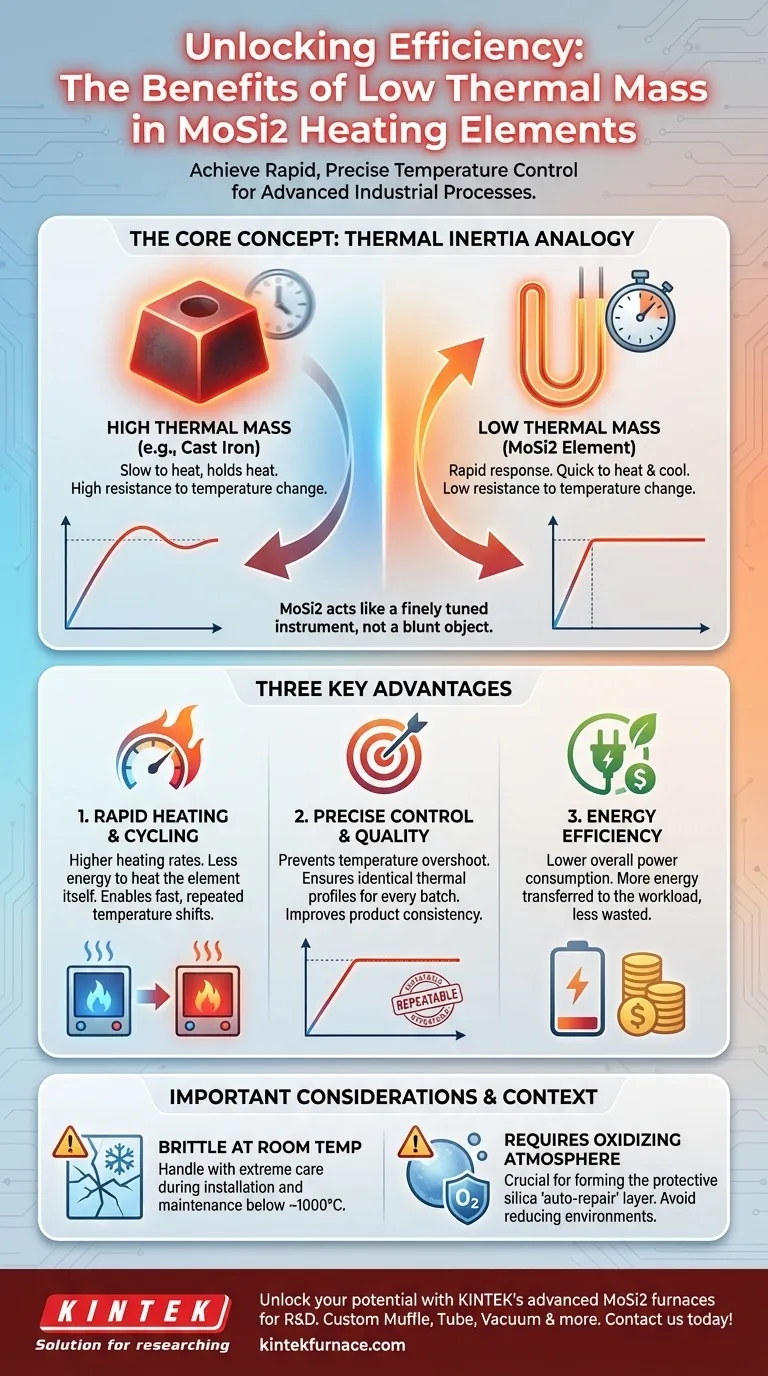

In sostanza, il vantaggio della bassa inerzia termica è la reattività. Consente all'elemento riscaldante di cambiare rapidamente la propria temperatura in risposta all'apporto di potenza, comportandosi più come uno strumento finemente sintonizzato che come un oggetto grezzo.

Cos'è l'inerzia termica?

Considera l'inerzia termica come inerzia termica. È la resistenza di un oggetto a un cambiamento di temperatura.

Un blocco massiccio di ghisa ha un'alta inerzia termica; richiede molto tempo e molta energia per riscaldarsi, ma trattiene anche quel calore per molto tempo.

Al contrario, un filo sottile ha una bassissima inerzia termica. Si riscalda quasi istantaneamente quando viene applicata elettricità e si raffredda altrettanto velocemente quando l'alimentazione viene interrotta. Gli elementi in MoSi2 si comportano molto più come il filo sottile.

L'impatto sulla velocità di riscaldamento

Poiché gli elementi in MoSi2 hanno una bassa inerzia termica, richiedono meno energia per aumentare la propria temperatura.

Ciò significa che più potenza elettrica viene trasferita direttamente al riscaldamento della camera del forno e del suo carico, anziché sprecata per riscaldare l'elemento stesso. Ciò si traduce in elevate velocità di riscaldamento e minori consumi energetici complessivi.

L'impatto sul raffreddamento e sulla ciclizzazione

Questa reattività si applica anche al raffreddamento. Quando l'alimentazione viene ridotta o interrotta, l'elemento a bassa massa si raffredda rapidamente.

Questa capacità è essenziale per la rapida ciclizzazione termica, dove un processo richiede rapidi e ripetuti passaggi tra temperature alte e basse. Questo è qualcosa che gli elementi ad alta massa semplicemente non possono fare in modo efficiente.

Perché il controllo preciso è importante nelle applicazioni ad alta temperatura

Negli ambienti industriali e di laboratorio, la temperatura non significa solo essere "caldo". Significa essere alla temperatura esatta giusta al momento esatto giusto. È qui che i vantaggi della bassa inerzia termica diventano critici.

Prevenzione del superamento della temperatura (Overshoot)

L'overshoot si verifica quando un sistema di riscaldamento supera la temperatura target prima di stabilizzarsi. Questo può essere disastroso per materiali sensibili, rovinando prodotti o interi lotti di ricerca.

La risposta rapida degli elementi in MoSi2 consente a un controllore di temperatura di interrompere l'alimentazione appena prima che venga raggiunto il punto di riferimento, impedendo al calore immagazzinato dall'elemento di spingere la temperatura troppo in alto.

Migliorare la ripetibilità del processo

Per i processi di produzione come il trattamento termico dei metalli o la sinterizzazione delle ceramiche, la coerenza è fondamentale per la qualità.

Il controllo preciso offerto dagli elementi a bassa massa garantisce che il profilo termico di ogni lotto sia identico. Ciò porta a risultati di prodotto prevedibili e ripetibili, riducendo difetti e sprechi.

Abilitazione di profili termici complessi

La scienza dei materiali moderna spesso richiede profili di riscaldamento e raffreddamento complessi con rampe e cicli di mantenimento multipli.

L'agilità degli elementi a bassa inerzia termica consente al forno di seguire accuratamente queste istruzioni complesse, cosa che i sistemi ad alta massa e lenti non possono ottenere.

Comprendere i compromessi e il contesto

Nessun materiale è perfetto per ogni situazione. Comprendere il contesto operativo completo degli elementi in MoSi2 è fondamentale per utilizzarli efficacemente.

Fragilità a temperatura ambiente

Sebbene incredibilmente resistenti alle loro temperature operative superiori a 1000°C, gli elementi in MoSi2 sono fragili e delicati a temperatura ambiente. Devono essere maneggiati con cura durante l'installazione e la manutenzione del forno.

Il ruolo critico dello strato protettivo

Gli elementi in MoSi2 ottengono la loro lunga durata a temperature estreme formando un sottile strato protettivo di silice (vetro) sulla loro superficie. Questa funzione di "auto-riparazione" richiede un'atmosfera ossidante (un ambiente con ossigeno).

L'utilizzo di questi elementi in atmosfere riducenti può danneggiare questo strato protettivo e ridurne significativamente la durata.

Massa dell'elemento rispetto alla densità del materiale

Il termine "bassa inerzia termica" si riferisce al comportamento dell'elemento finito, che di solito è formato in aste sottili a forma di U. Sebbene il materiale stesso sia relativamente denso, la sua forma si traduce in una massa totale ridotta, consentendo la sua caratteristica risposta rapida.

Fare la scelta giusta per il tuo obiettivo

Sfruttare i vantaggi della bassa inerzia termica dipende dall'allineare le sue proprietà con l'obiettivo primario del tuo processo.

- Se la tua priorità principale è la velocità del processo e la produttività: Le rapide velocità di riscaldamento e la capacità di eseguire una rapida ciclizzazione termica aumenteranno direttamente il numero di lotti che puoi eseguire.

- Se la tua priorità principale è la qualità e la coerenza del prodotto: Il controllo preciso della temperatura, la prevenzione dell'overshoot e la ripetibilità del processo sono i vantaggi più preziosi.

- Se la tua priorità principale è l'efficienza energetica: Il basso consumo energetico, derivante dal minor spreco di energia per riscaldare gli elementi stessi, porterà a significativi risparmi sui costi operativi.

In definitiva, comprendere la bassa inerzia termica degli elementi in MoSi2 ti consente di progettare e gestire sistemi ad alta temperatura più efficienti, reattivi e affidabili.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Riscaldamento Rapido | Raggiunge elevate velocità di riscaldamento con meno energia sprecata per il riscaldamento dell'elemento. |

| Controllo Preciso | Previene il superamento della temperatura e consente un tracciamento accurato dei punti di riferimento. |

| Efficienza Energetica | Riduce il consumo energetico minimizzando l'energia utilizzata per le variazioni di temperatura dell'elemento. |

| Rapida Ciclizzazione Termica | Consente rapidi passaggi tra le temperature, essenziale per i processi moderni. |

| Ripetibilità Migliorata | Garantisce profili termici coerenti per una migliore qualità del prodotto e una riduzione dei difetti. |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni dotati di MoSi2, inclusi sistemi a Muffola, a Tubo, Rotativi, Sotto Vuoto e in Atmosfera Controllata, e CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che queste soluzioni soddisfino precisamente le tue esigenze sperimentali uniche, offrendo riscaldamento rapido, controllo preciso e risparmio energetico. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'affidabilità del tuo laboratorio!

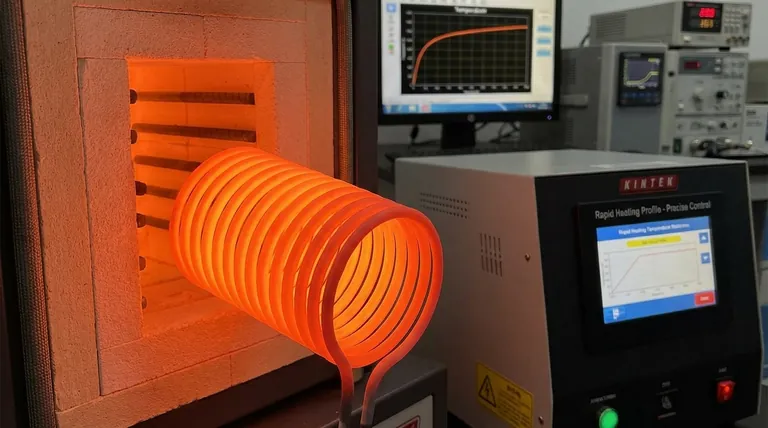

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione