In sintesi, i forni a induzione sono particolarmente adatti ai metalli preziosi perché offrono un controllo impareggiabile sui tre fattori più importanti: purezza, temperatura ed efficienza. Questa tecnologia utilizza campi elettromagnetici per riscaldare il metallo direttamente e internamente, il che previene la contaminazione da fonti di combustibile esterne, consente una precisione chirurgica della temperatura e minimizza lo spreco di energia comune nei forni tradizionali.

La sfida principale nella lavorazione dei metalli preziosi è preservarne l'immenso valore prevenendo la contaminazione e la perdita di materiale. La tecnologia a induzione risolve questo problema offrendo un metodo di riscaldamento pulito, contenuto e altamente efficiente che funziona dall'interno verso l'esterno, garantendo la massima purezza e resa.

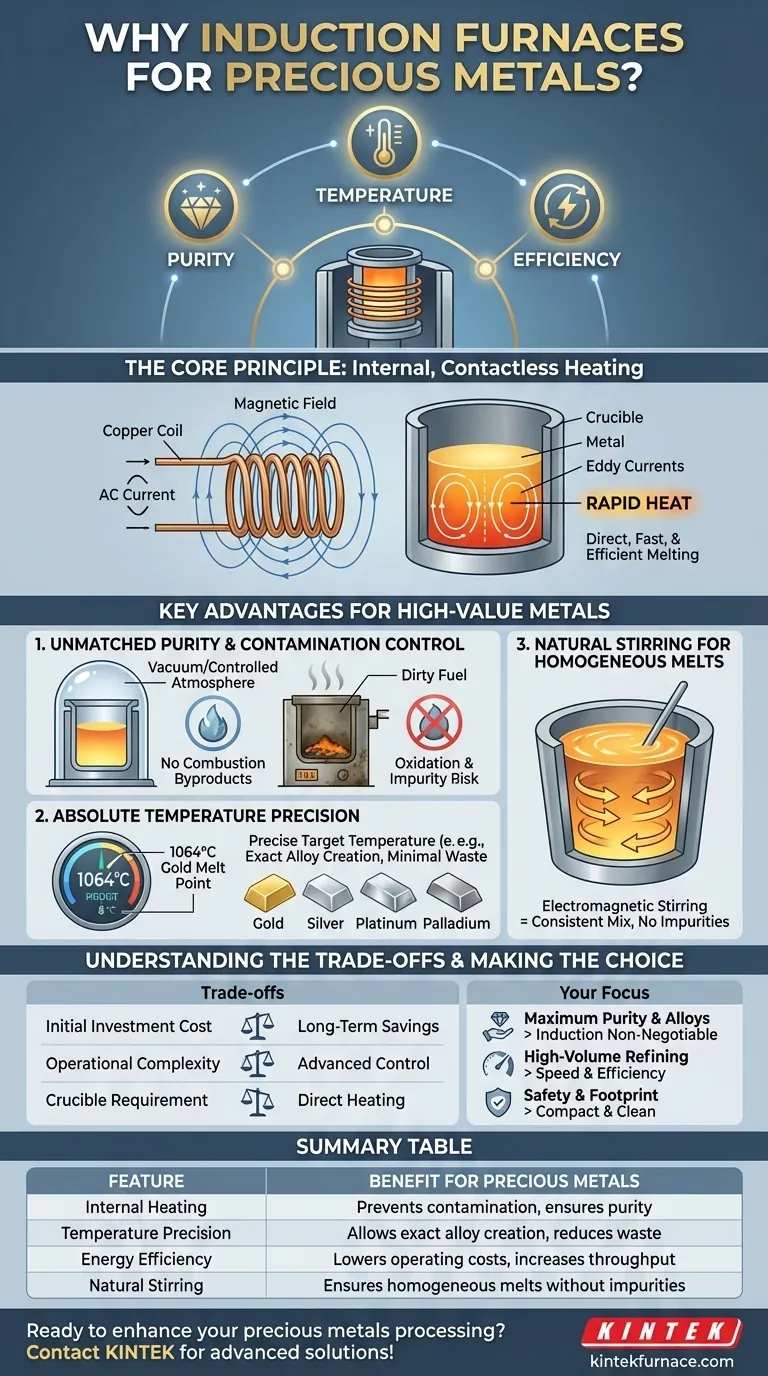

Il Principio Fondamentale: Riscaldamento Interno e Senza Contatto

Il genio dell'induzione risiede nel modo in cui genera calore. A differenza di un forno tradizionale che riscalda una camera con fuoco o elementi riscaldanti, un forno a induzione riscalda il metallo stesso senza contatto diretto.

Come Funziona l'Induzione Elettromagnetica

Un sistema a induzione è costituito da un crogiolo (un contenitore per il metallo) circondato da una bobina di rame. Quando una potente corrente alternata scorre attraverso questa bobina, crea un campo magnetico che cambia rapidamente.

Questo campo magnetico penetra nel metallo conduttivo all'interno del crogiolo, inducendo in esso potenti correnti elettriche, note come correnti parassite. La resistenza naturale del metallo a queste correnti genera un calore immenso e rapido, un processo chiamato riscaldamento resistivo.

Il Beneficio Diretto: Velocità ed Efficienza

Poiché il calore è generato direttamente all'interno del metallo, il processo di fusione è incredibilmente veloce ed efficiente. Non c'è spreco di energia per riscaldare prima le pareti del forno o l'aria circostante. Questo si traduce direttamente in costi energetici inferiori e maggiore produttività.

Perché Questo è Importante per i Metalli di Alto Valore

Le proprietà uniche del riscaldamento a induzione risolvono direttamente le sfide principali della lavorazione di materiali come oro, argento e metalli del gruppo del platino.

Purezza Ineguagliabile e Controllo della Contaminazione

I forni tradizionali a combustibile introducono sottoprodotti della combustione direttamente nella fusione, rischiando la contaminazione. Il riscaldamento a induzione è completamente pulito poiché si basa solo sull'elettricità.

Inoltre, il processo può avvenire in un ambiente controllato con basso ossigeno o anche sotto vuoto, il che previene l'ossidazione, una delle principali cause di perdita di materiale e impurità. L'uso di crogioli specializzati e non reattivi fatti di materiali come grafite o ceramica assicura che il contenitore stesso non contamini la fusione.

Precisione Assoluta della Temperatura

La creazione di leghe specifiche, come l'oro 14k o 18k, richiede temperature esatte per garantire le proprietà e il colore corretti. Il surriscaldamento può vaporizzare metalli preziosi, portando a perdite finanziarie dirette.

I sistemi a induzione forniscono un controllo della temperatura eccezionalmente preciso, consentendo agli operatori di raggiungere e mantenere temperature target specifiche con una deviazione minima. Questa precisione è fondamentale per una qualità costante e la minimizzazione degli sprechi.

Agitazione Naturale per Fusioni Omogenee

Un effetto secondario dei forti campi magnetici è un'agitazione o mescolamento naturale all'interno del metallo fuso. Questa agitazione elettromagnetica assicura che le leghe siano mescolate accuratamente e diventino perfettamente omogenee senza la necessità di agitatori meccanici che potrebbero introdurre impurità.

Comprendere i Compromessi

Sebbene altamente vantaggiosa, la tecnologia a induzione non è priva di considerazioni. Un'analisi oggettiva richiede il riconoscimento dei suoi limiti.

Costo di Investimento Iniziale

Il costo di capitale iniziale per un sistema di forno a induzione è tipicamente più elevato rispetto a un semplice forno a gas o a resistenza. Tuttavia, questo è spesso compensato nel tempo da costi operativi inferiori, maggiore efficienza e ridotta perdita di materiale.

Requisito per Crogioli Conduttivi

In alcune configurazioni, in particolare per materiali non conduttivi, è necessario un crogiolo conduttivo (come la grafite) per riscaldarsi per primo e poi trasferire quel calore al materiale all'interno. Per i metalli preziosi, che sono essi stessi conduttivi, questo è meno un problema poiché il metallo si riscalda direttamente.

Complessità Operativa

I moderni forni a induzione sono altamente automatizzati, ma sono macchine più complesse di una semplice torcia. Un corretto funzionamento e manutenzione richiedono un certo grado di comprensione tecnica per garantire sicurezza e longevità.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle tue specifiche priorità operative.

- Se il tuo obiettivo principale è la massima purezza e la creazione di leghe complesse: L'impareggiabile controllo della contaminazione e la precisione della temperatura del riscaldamento a induzione sono irrinunciabili.

- Se il tuo obiettivo principale è la raffinazione e la fusione ad alto volume: La velocità, l'efficienza energetica e i bassi costi operativi della tecnologia a induzione forniranno il miglior ritorno sull'investimento.

- Se il tuo obiettivo principale è la sicurezza dell'operatore e un ingombro ridotto: Le unità a induzione compatte e autonome offrono un ambiente di lavoro molto più sicuro e pulito rispetto ai metodi a fiamma libera o a resistenza più vecchi.

In definitiva, la tecnologia a induzione è diventata lo standard industriale per i metalli preziosi perché fornisce un livello superiore di controllo sul processo, proteggendo direttamente il valore del materiale.

Tabella Riepilogativa:

| Caratteristica | Vantaggio per i Metalli Preziosi |

|---|---|

| Riscaldamento Interno | Previene la contaminazione, garantisce la purezza |

| Precisione della Temperatura | Consente la creazione esatta di leghe, riduce gli sprechi |

| Efficienza Energetica | Riduce i costi operativi, aumenta la produttività |

| Agitazione Naturale | Garantisce fusioni omogenee senza impurità |

Pronto a migliorare la lavorazione dei tuoi metalli preziosi con soluzioni avanzate di forni a induzione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per le esigenze uniche del tuo laboratorio. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione. Contattaci oggi tramite il nostro modulo di contatto per discutere come possiamo aiutarti a raggiungere purezza, efficienza e risparmi sui costi superiori nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori