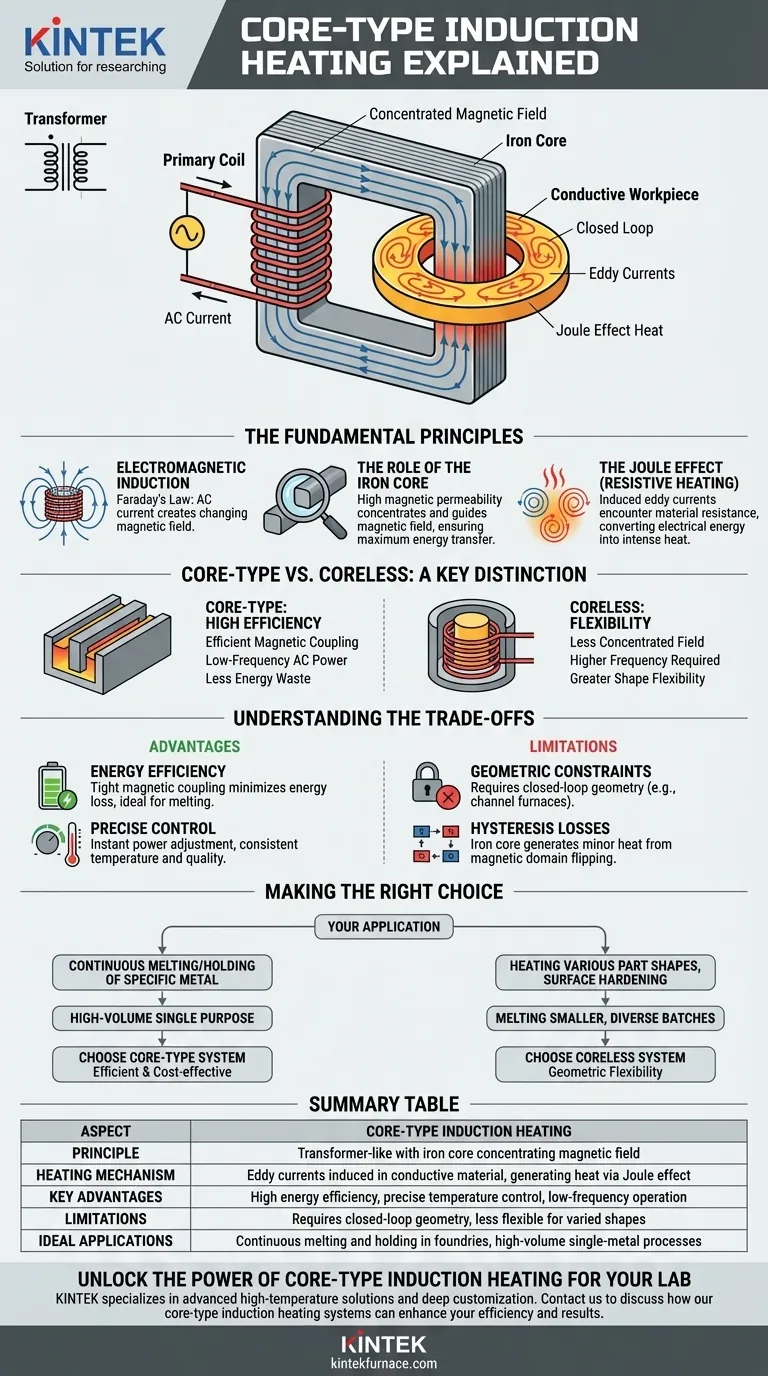

Nella sua essenza, un riscaldatore a induzione a nucleo funziona come un trasformatore specializzato in cui l'oggetto da riscaldare agisce come una bobina secondaria in cortocircuito. Una corrente alternata (AC) fluisce attraverso una bobina primaria avvolta attorno a un nucleo di ferro, generando un campo magnetico potente e concentrato all'interno di quel nucleo. Questo campo induce quindi forti correnti elettriche (correnti parassite) direttamente all'interno del materiale conduttivo, e la resistenza intrinseca del materiale a questo flusso di corrente genera calore intenso e controllabile.

Lo scopo centrale del nucleo di ferro è quello di concentrare e guidare in modo efficiente il campo magnetico. Ciò crea un trasferimento di energia altamente efficace, consentendo un riscaldamento potente a frequenze elettriche inferiori rispetto a quanto sarebbe altrimenti possibile.

I principi fondamentali in gioco

Per capire come funziona un sistema a nucleo, dobbiamo esaminare due principi fisici fondamentali e il ruolo critico del nucleo stesso.

Induzione elettromagnetica

Questo processo inizia con la Legge di Faraday dell'induzione. Quando una corrente elettrica alternata passa attraverso la bobina primaria del sistema, crea un campo magnetico in costante cambiamento. Questo campo fluttuante è il motore dell'intero processo di riscaldamento.

Il ruolo del nucleo di ferro

Il nucleo di ferro è il componente distintivo. Poiché il ferro è un materiale ferromagnetico, ha una permeabilità magnetica molto elevata. Agisce come un canale altamente efficiente, catturando e concentrando le linee del campo magnetico generate dalla bobina primaria. Ciò garantisce che la massima quantità di energia magnetica sia accoppiata direttamente al materiale da riscaldare.

Pensateci come usare una lente per focalizzare la luce solare. Il nucleo prende il campo magnetico diffuso e lo focalizza precisamente dove è necessario, aumentando drasticamente l'efficienza del sistema.

L'effetto Joule (riscaldamento resistivo)

Il campo magnetico concentrato e variabile dal nucleo passa attraverso il pezzo in lavorazione conduttivo (la "carica"). Questo induce potenti correnti elettriche vorticose all'interno del metallo, note come correnti parassite.

Quando queste correnti parassite fluiscono, incontrano la resistenza elettrica naturale del materiale. Questa opposizione converte l'energia elettrica direttamente in energia termica, un fenomeno noto come effetto Joule. Questo è ciò che fa aumentare rapidamente la temperatura del materiale.

A nucleo vs. senza nucleo: una distinzione chiave

La presenza o assenza del nucleo di ferro è la differenza principale tra i due tipi principali di forni a induzione.

A nucleo: efficienza tramite concentrazione

Poiché il nucleo fornisce un accoppiamento magnetico così efficace, i sistemi a nucleo possono ottenere un riscaldamento potente utilizzando energia CA a bassa frequenza. L'alta efficienza del circuito magnetico significa che viene sprecata meno energia.

Senza nucleo: flessibilità con frequenze più elevate

I sistemi senza nucleo posizionano il pezzo in lavorazione direttamente all'interno della bobina senza alcun nucleo interposto. Ciò si traduce in un campo magnetico molto meno concentrato (densità di flusso inferiore). Per compensare e generare calore sufficiente, questi sistemi devono operare a una frequenza molto più alta. Sebbene meno efficiente, questo design offre una maggiore flessibilità per il riscaldamento di oggetti di varie forme e dimensioni.

Comprendere i compromessi

La scelta del riscaldamento a induzione a nucleo comporta chiari vantaggi ma anche limitazioni specifiche che è fondamentale comprendere.

Vantaggio: efficienza energetica

L'accoppiamento magnetico stretto creato dal nucleo di ferro rende questo uno dei metodi più efficienti dal punto di vista energetico per la fusione e il mantenimento dei metalli in applicazioni specifiche. Pochissima energia magnetica viene persa nell'ambiente circostante.

Vantaggio: controllo preciso

Come tutto il riscaldamento a induzione, il metodo a nucleo offre un controllo della temperatura eccezionalmente preciso e ripetibile. La potenza può essere regolata istantaneamente, consentendo una qualità e proprietà metallurgiche costanti nel prodotto finale.

Limitazione: vincoli geometrici

Lo svantaggio principale è la mancanza di flessibilità. Affinché il principio del trasformatore funzioni, il materiale da riscaldare deve formare un anello completo e chiuso attorno al nucleo. Questo è il motivo per cui i riscaldatori a nucleo si trovano quasi esclusivamente nei forni a canale, dove un canale continuo di metallo fuso circonda il nucleo.

Considerazione: perdite per isteresi

Mentre il pezzo in lavorazione viene riscaldato dalle correnti parassite, il nucleo di ferro stesso è soggetto a un riscaldamento minore dovuto alle perdite per isteresi. Questa è l'energia necessaria per invertire ripetutamente i domini magnetici all'interno del ferro mentre il campo CA si alterna. Questo è un fattore nella progettazione dell'attrezzatura e nei requisiti di raffreddamento.

Fare la scelta giusta per la tua applicazione

La geometria specifica della tua applicazione e gli obiettivi del processo determineranno se un sistema a nucleo è la soluzione appropriata.

- Se il tuo obiettivo principale è la fusione e il mantenimento continuo di un metallo specifico in un forno dedicato: L'induzione a nucleo è estremamente efficiente ed economica per operazioni ad alto volume e a scopo singolo come quelle nelle fonderie.

- Se il tuo obiettivo principale è riscaldare varie forme di pezzi, eseguire la tempra superficiale o fondere lotti più piccoli e diversi: Un sistema a induzione senza nucleo fornisce la flessibilità geometrica necessaria che un sistema a nucleo non può offrire.

Comprendere questa differenza fondamentale nella gestione del campo magnetico è la chiave per selezionare la tecnologia di riscaldamento più efficace per il tuo processo industriale.

Tabella riassuntiva:

| Aspetto | Riscaldamento a induzione a nucleo |

|---|---|

| Principio | Simile a un trasformatore con nucleo di ferro che concentra il campo magnetico |

| Meccanismo di riscaldamento | Correnti parassite indotte nel materiale conduttivo, che generano calore tramite effetto Joule |

| Vantaggi chiave | Elevata efficienza energetica, controllo preciso della temperatura, funzionamento a bassa frequenza |

| Limitazioni | Richiede geometria ad anello chiuso (es. forni a canale), meno flessibile per forme varie |

| Applicazioni ideali | Fusione e mantenimento continui nelle fonderie, processi ad alto volume di metallo singolo |

Sblocca la potenza del riscaldamento a induzione a nucleo per il tuo laboratorio

In KINTEK, siamo specializzati in soluzioni avanzate per alte temperature su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali, sia che tu sia nella lavorazione dei metalli, nella scienza dei materiali o nella ricerca industriale.

Contattaci oggi stesso per discutere come i nostri sistemi di riscaldamento a induzione a nucleo possono migliorare la tua efficienza e i tuoi risultati—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici